فهرست مطالب:

- مرحله 1: نرم افزار را دریافت کنید

- مرحله 2: طراحی در Fritzing

- مرحله 3: نمای شماتیک

- مرحله 4: نمای PCB

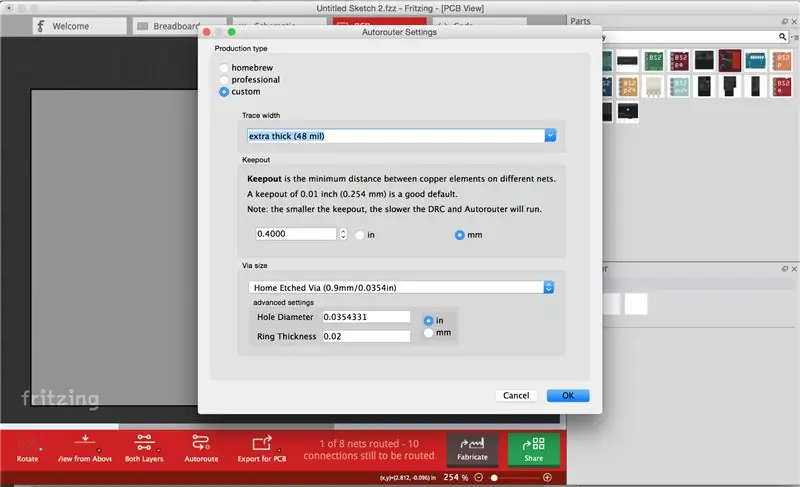

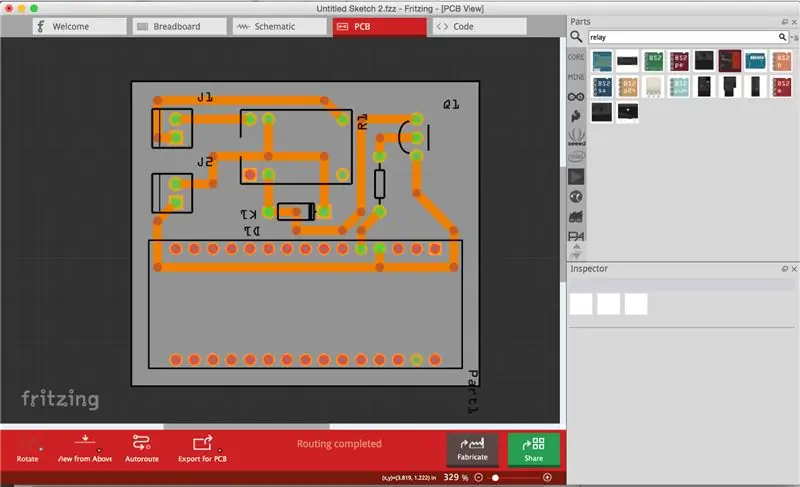

- مرحله 5: مسیر خودکار

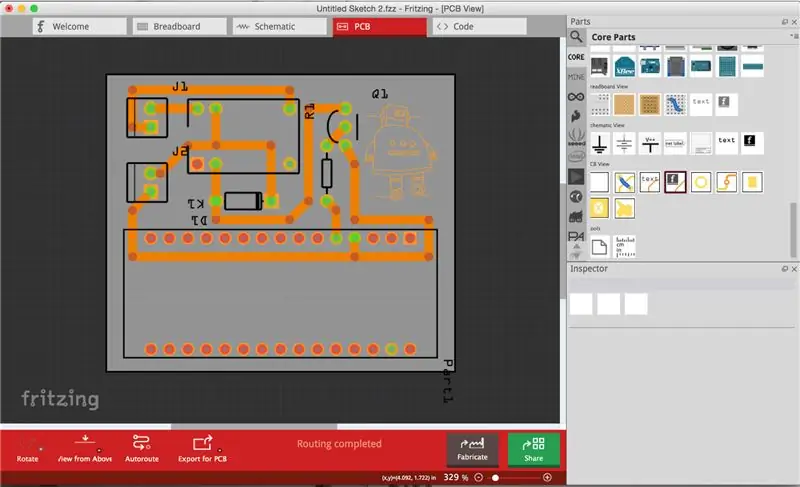

- مرحله 6: برخی دیگر از مسیریابی

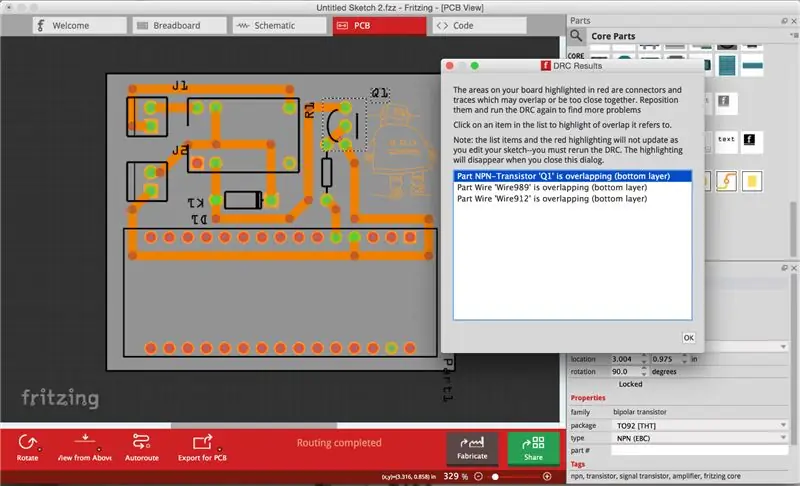

- مرحله 7: مدار خود را بررسی کنید

- مرحله 8: Inkscape

- مرحله 9: Makercam

- مرحله 10: فرز جداسازی

- مرحله 11: لوگو

- مرحله 12: گذر کانتور

- مرحله 13: حفاری

- مرحله 14: آماده سازی ماشین

- مرحله 15: شروع به فرزکاری…

- مرحله 16:… حفاری…

- مرحله 17:… حکاکی

- مرحله 18: قطع کنید

- مرحله 19: موفقیت

تصویری: طراحی PCB و فرز جداسازی فقط با استفاده از نرم افزار رایگان: 19 مرحله (همراه با تصاویر)

2024 نویسنده: John Day | [email protected]. آخرین اصلاح شده: 2024-01-30 08:57

در این دستورالعمل به شما نشان خواهم داد که چگونه می توانید PCB های خود را طراحی کرده و بسازید ، منحصراً با استفاده از نرم افزار رایگان که بر روی ویندوز و همچنین Mac اجرا می شود.

چیزهایی که شما نیاز دارید:

- کامپیوتر با اتصال به اینترنت

- cnc mill/router ، هرچه دقیق تر بهتر

- 45 درجه/20 درجه V-Bit

- مته 0.8 میلی متری

- آسیاب انتهایی 3 میلیمتری

- تخته روکش مس

- نوار چسب دو طرفه

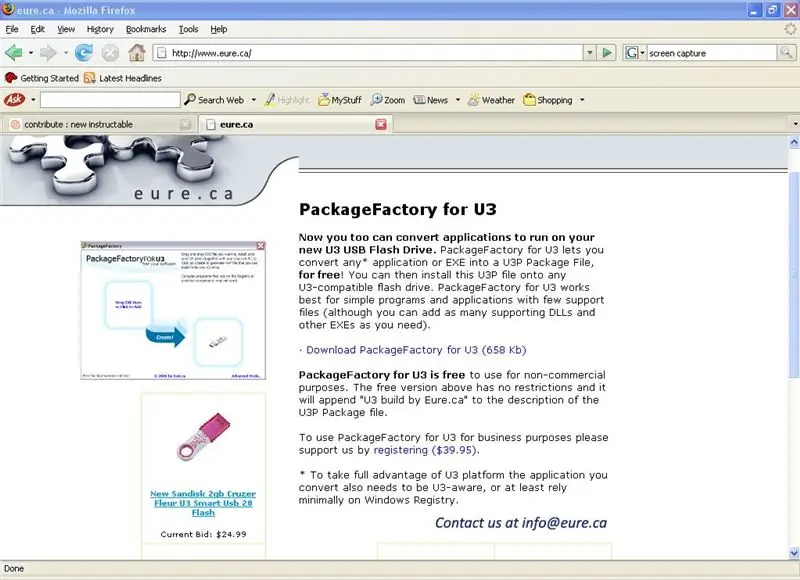

مرحله 1: نرم افزار را دریافت کنید

شما به نرم افزار زیر نیاز دارید:

- انجماد

- Inkscape

- Makercam

روی پیوندها کلیک کنید ، نرم افزار را بارگیری و روی رایانه خود نصب کنید. Makercam نیازی به بارگیری/نصب ندارد زیرا مستقیماً در مرورگر شما اجرا می شود.

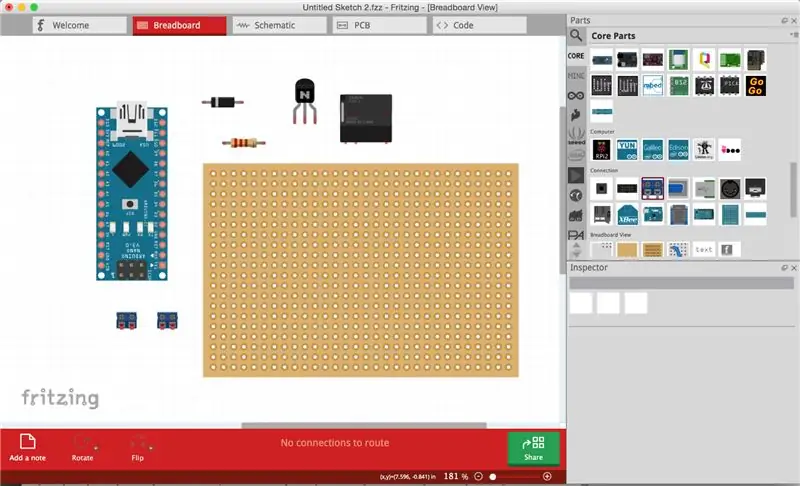

مرحله 2: طراحی در Fritzing

Fritzing را شروع کرده و طرح جدیدی را شروع کنید.

با کلیک روی برگه ورق در بالای پنجره ، به نمای نانبرد بروید.

در سمت راست قسمت کتابخانه شما قرار دارد ، اجزای مورد نظر خود را در مدار خود انتخاب کرده و آنها را به پنجره breadboard بکشید و رها کنید. اطمینان حاصل کنید که قطعات دارای مشخصات مورد نظر مانند pinout ، مقدار و اندازه هستند. می توانید این متغیرهای م componentلفه انتخاب شده را در Inspector به سمت چپ پایین صفحه خود تغییر دهید.

در این مثال من مداری را ایجاد می کنم که از آردوینو نانو برای تعویض رله 12 ولت استفاده می کند. برای این کار به یک ترانزیستور با مقاومت به پایه و همچنین دیود گیرنده به موازات سیم پیچ رله و دو پایانه پیچ نیاز دارم.

اتصالات/سیم بین اجزاء با کلیک و کشیدن روی یک پایه/پین قطعه ایجاد می شود. نقاط خم در سیم ها را می توان با کلیک و کشیدن داخل سیم ایجاد کرد.

تمام اتصالات مورد نیاز خود را انجام دهید و روی یک تخته نان واقعی انجام دهید تا مدار کار کند.

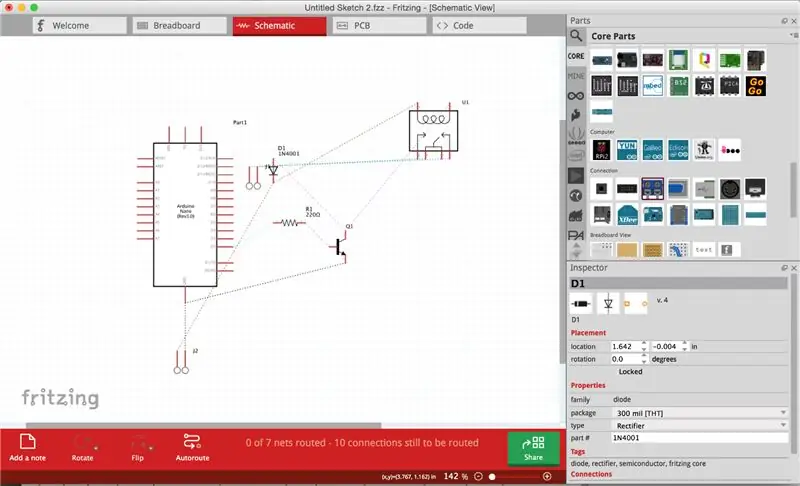

مرحله 3: نمای شماتیک

اکنون به نمای شماتیک بروید.

یک نمودار سیم کشی با تمام اجزای خود و اتصالات آنها را مشاهده خواهید کرد. با کشیدن اجزاء به ترتیب منطقی و کلیک و کشیدن خطوط اتصال خط کشی شده ، همه چیز را مرتب کنید تا خود را قطع نکنند.

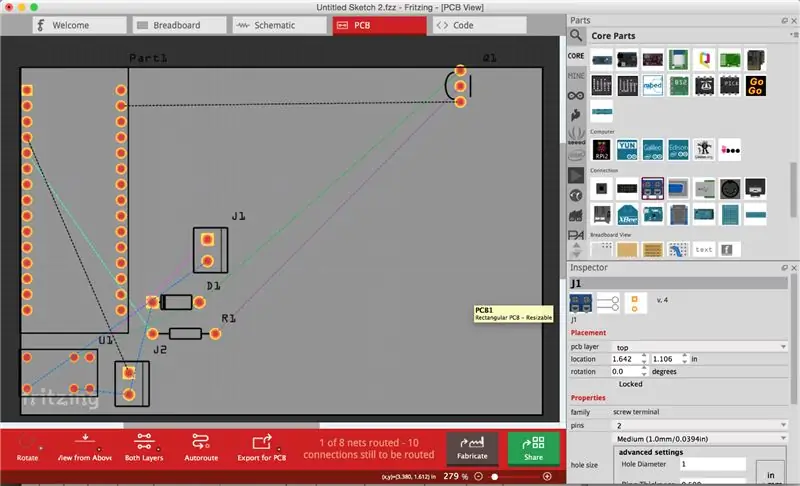

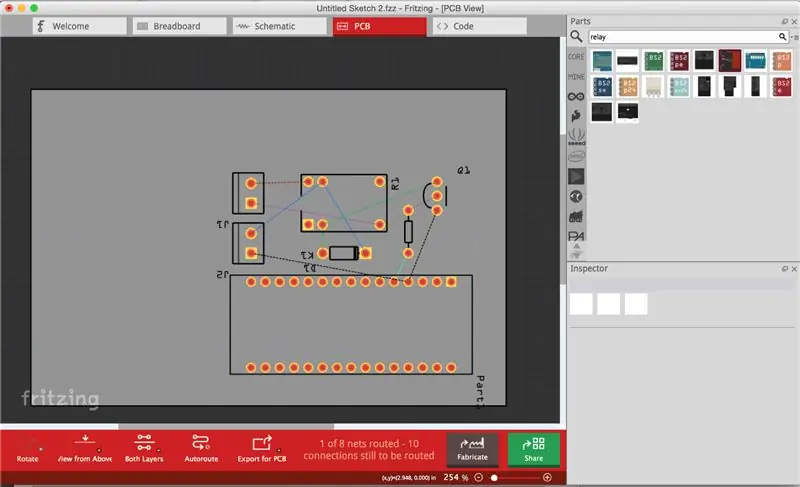

مرحله 4: نمای PCB

به نمای PCB بروید.

اجزای خود را به ترتیب منطقی بکشید. یک قاعده خوب این است که اجزای دارای بیشترین پین را در مرکز و دیگر اجزای اطراف قرار دهید. سعی کنید توزیع فشرده ای داشته باشید.

قطعات به طور خودکار به شبکه ای که در پس زمینه مشاهده می کنید قفل می شود. برای تغییر اندازه شبکه به View -> Set grid size بروید.

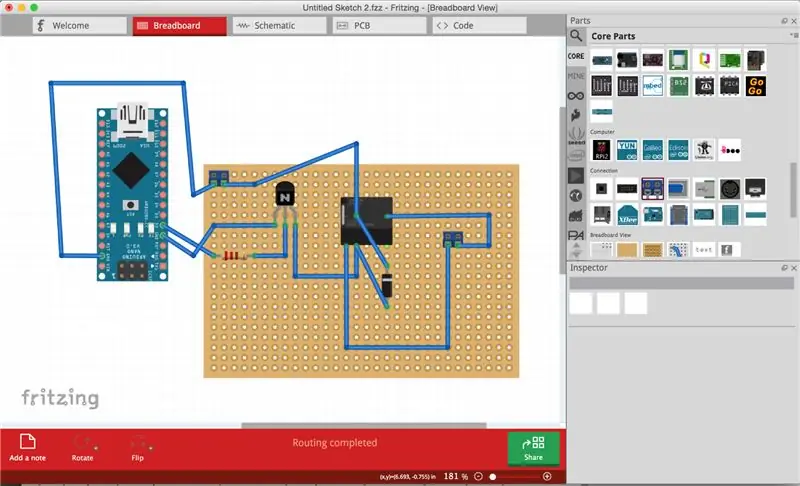

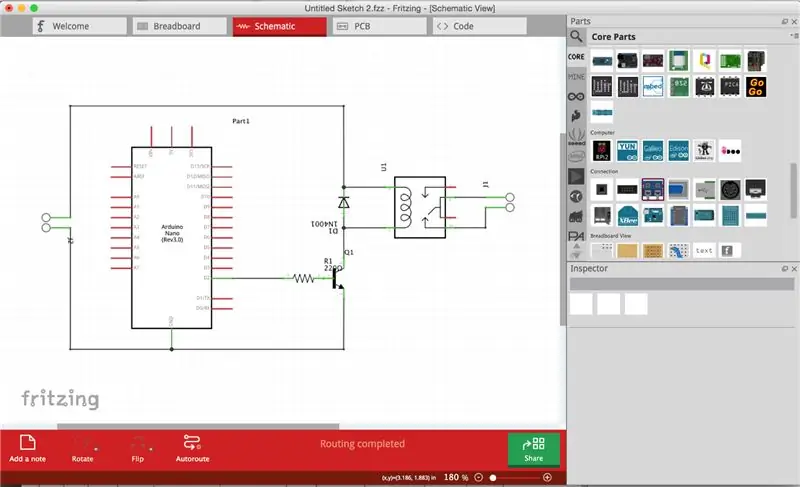

مرحله 5: مسیر خودکار

روی Routing -> Autorouter/DRC settings کلیک کنید و نوع تولید سفارشی را انتخاب کنید. اکنون می توانید بسته به دستگاه/سرآیند/مدار خود ، عرض ردیابی را بر ضخامت دلخواه تنظیم کنید. من از 48 میل استفاده کردم روی "OK" کلیک کنید.

مستطیل خاکستری (برد PCB) را انتخاب کنید و در Inspector لایه ها را به "یک لایه (یک طرفه)" تغییر دهید.

حالا دکمه Autoroute را در پایین پنجره بزنید و اجازه دهید کامپیوتر کار مسیریابی را انجام دهد!

مرحله 6: برخی دیگر از مسیریابی

پس از اتمام مسیر یابی خودکار ، با کلیک و کشیدن نقاط خم آنها ، آثار را مرتب کنید. روی نقطه خم راست کلیک کرده و حذف حذف نقطه را برای حذف آن انتخاب کنید.

گاهی اوقات ارتباطاتی وجود دارد که Autorouter نمی تواند آنها را مسیریابی کند. شما باید آنها را با کلیک و کشیدن خطوط اتصال خط کشی شده با دست هدایت کنید. از پرشگران کتابخانه قطعات برای پرش از ردهایی که در غیر این صورت آنها را قطع خواهید کرد ، استفاده کنید.

همچنین می توانید با کشیدن "Silkscreen Image" یا "Silkscreen Text" از کتابخانه به برد خود ، متن/لوگوهایی را که در ماسک مس ظاهر می شوند ، اضافه کنید. لوگوی خود را انتخاب کرده و در قسمت Inspector در قسمت Placement - pcb menu dropdown menu "bottom bottom" را انتخاب کنید. شما می توانید فایل های.svg خود را نیز با کلیک روی "بارگذاری فایل تصویر" در بازرس بارگذاری کنید.

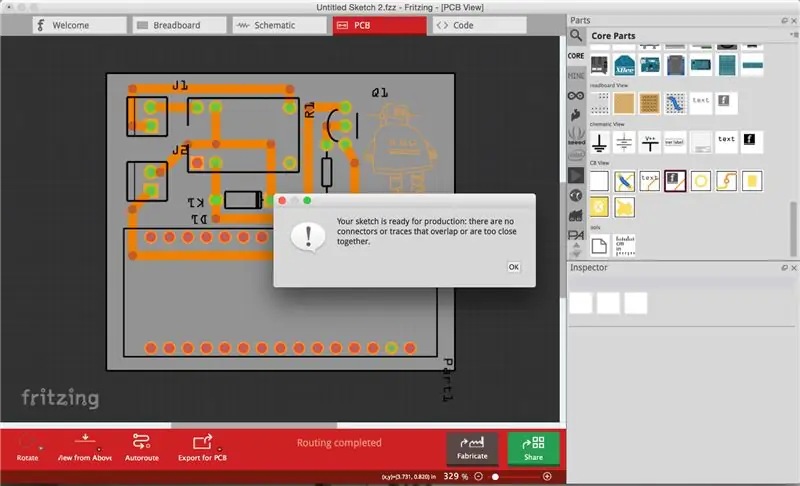

مرحله 7: مدار خود را بررسی کنید

اگر فکر می کنید با مسیریابی آماده هستید روی مسیریابی -> قوانین طراحی را بررسی کنید تا به طور خودکار ایجاد خود را برای اتصالات از دست رفته / ردپای همپوشانی یا متقاطع بررسی کنید.

سعی کنید همه خطاها را از بین ببرید و DRC را تا زمانی که دیگر مشکلی وجود ندارد تکرار کنید. طراحی تمام شد!

با کلیک روی "Export for PCB" در پایین ، PCB خود را به عنوان فایل های.svg صادر کنید. روی پیکان کوچک در دکمه Export کلیک کنید و "Etchable (SVG)" را انتخاب کنید.

شما تعدادی svg را در فهرست انتخابی خود صادر می کنید ، اما ما فقط از دو مورد استفاده می کنیم:

- *yourfilename*_etch_copper_bottom_mirror.svg

- *yourfilename*_etch_mask_bottom_mirror.svg

همه فایلهای دیگر را می توان حذف کرد.

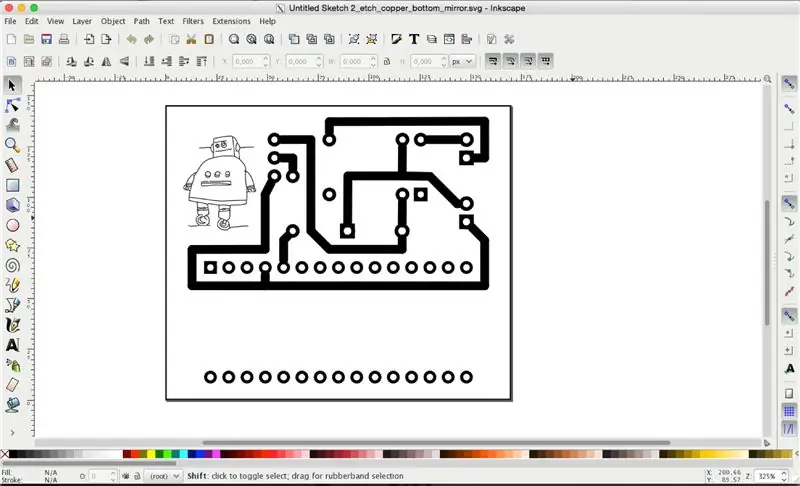

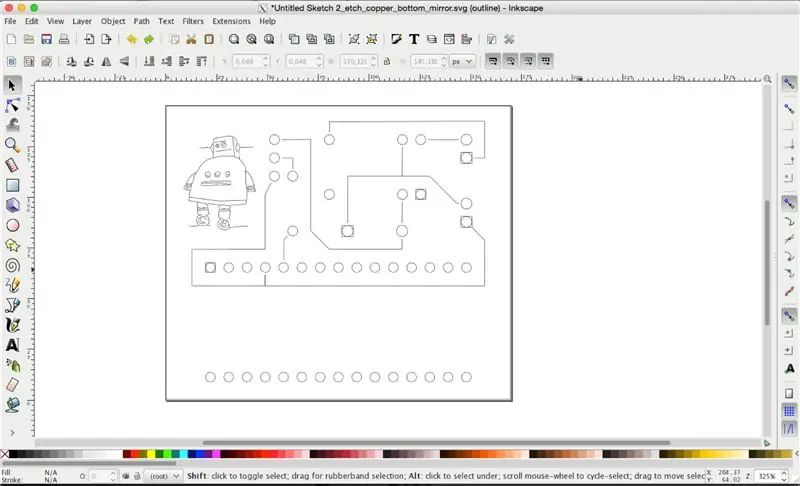

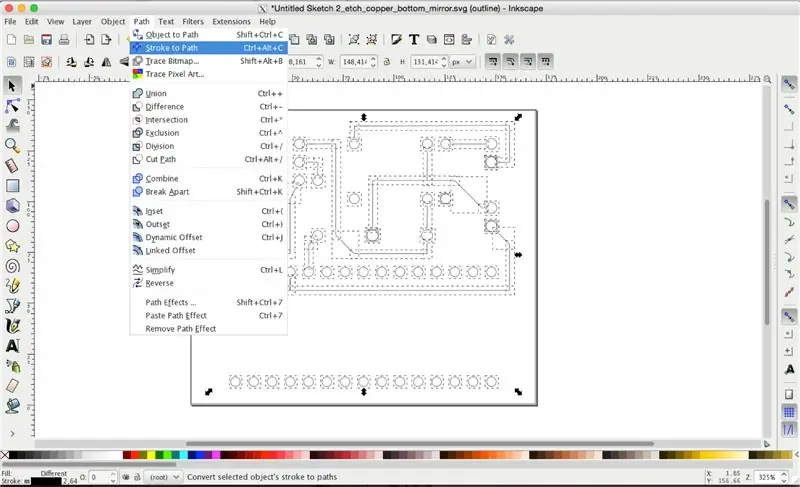

مرحله 8: Inkscape

*yourfilename *_etch_copper_bottom_mirror.svg را در Inkscape باز کنید ، همه چیز را انتخاب کرده و مکرر ctrl+shift+g را فشار دهید تا همه چیز گروه بندی نشود.

نمای -> حالت نمایش -> طرح کلی را انتخاب کنید. اکنون فقط بردارهای بدون پر کردن یا ضربه را مشاهده خواهید کرد.

همه آثار را انتخاب کرده و به مسیر -> Stroke to Path بروید.

همه آثار را انتخاب کرده و به مسیر -> Union بروید.

صرفه جویی.

فایل اکنون برای CAM آماده است!

.svg دیگری که از سرمازدگی صادر کردیم نیازی به پردازش در Inkscape ندارد.

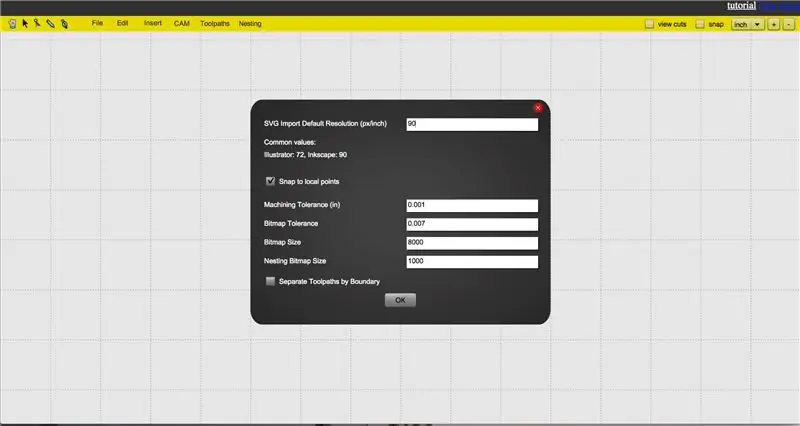

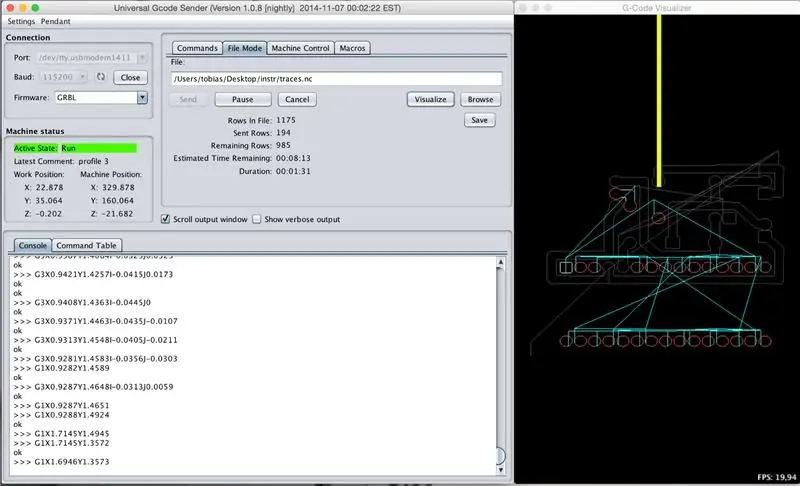

مرحله 9: Makercam

مرورگر خود را باز کرده و به makercam.com بروید.

به Edit -> Edit preferences بروید و وضوح پیش فرض SVG Import را به 90ppi تغییر دهید.

به File -> فایل SVG باز کنید ، به فهرست خود بروید و فایل "*yourfilename*_etch_copper_bottom_mirror.svg" را انتخاب کنید.

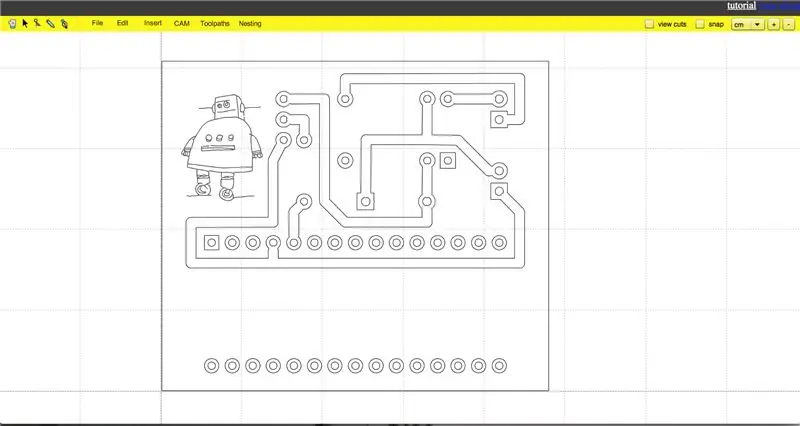

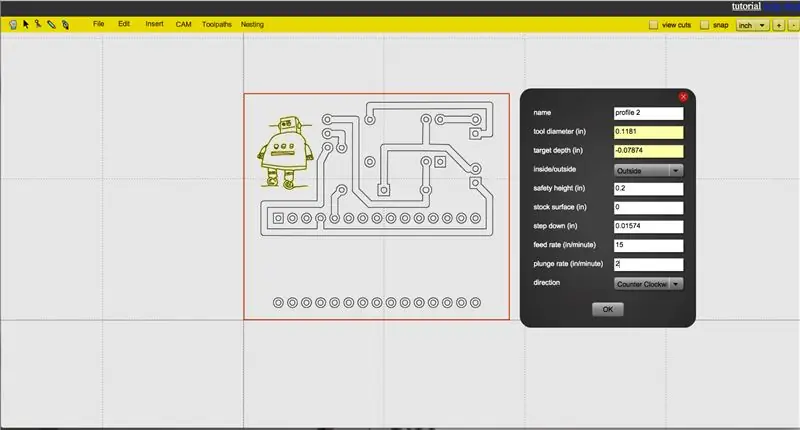

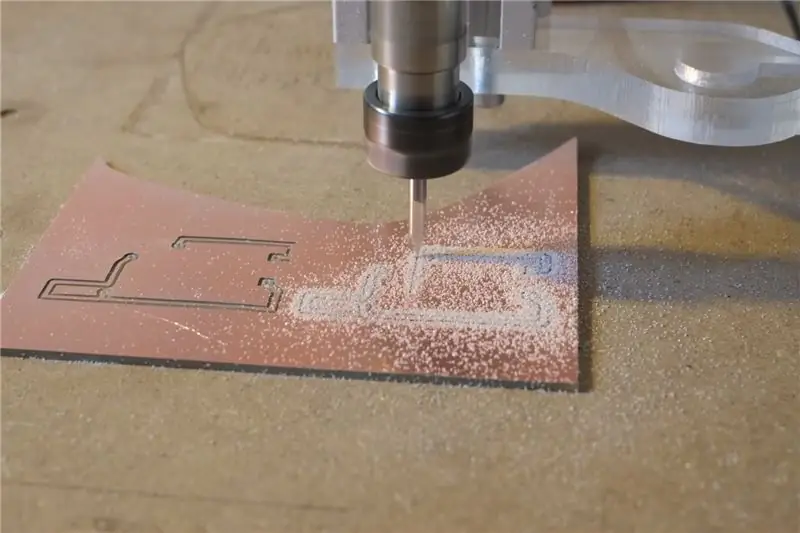

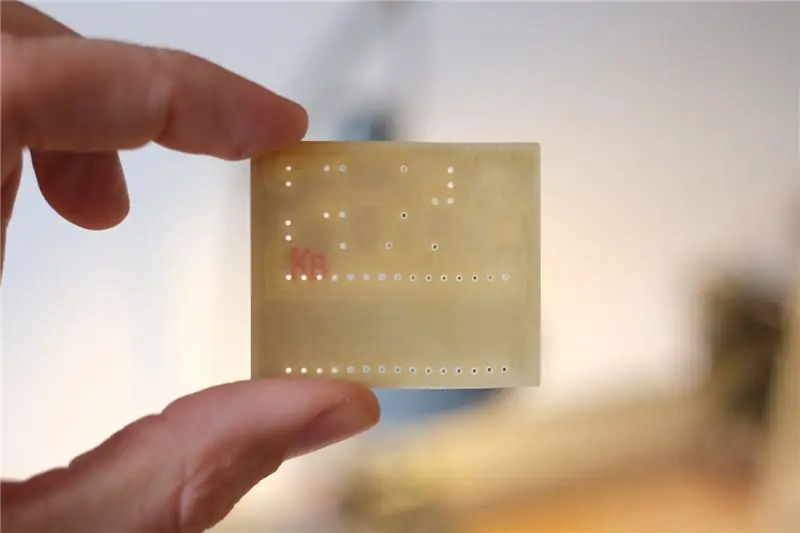

مرحله 10: فرز جداسازی

همه آثار خود را (اما نه حلقه های داخلی پین ها) انتخاب کرده و به CAM -> profile profile بروید.

اگر CNC شما مبتنی بر GRBL است ، ممکن است بخواهید تمام CAM را در makercam در واحدهای امپریالیستی انجام دهید (برای مراجعه بیشتر به اینجا مراجعه کنید). بنابراین قبل از تایپ کردن باید همه میلی متر خود را به اینچ تبدیل کنید.

اگر برای فرایند فرز جداکننده از 45 درجه V-Bit با نوک 0.2 میلی متر استفاده می کنید و 0.25 میلی متر در مواد فرو می روید ، قطر ابزار م atثر در سطح تخته روکش مسی شما 0.39 میلی متر است. این به 0 ، 015354331 اینچ تبدیل می شود ، یی!

همانطور که گفته شد ، ما می خواهیم 0.25 میلی متر به اعماق صفحه برویم ، بنابراین -0.0098425197 اینچ را به عنوان عمق هدف خود تایپ می کنیم. مقدار کاهشی باید بیشتر از آن باشد ، بنابراین برش در یک گذر عبور می کند.

من متوجه شدم که نرخ تغذیه 150 میلی متر در دقیقه و نرخ سقوط 50 میلی متر در دقیقه به خوبی روی دستگاه من کار می کند.

روی OK کلیک کنید.

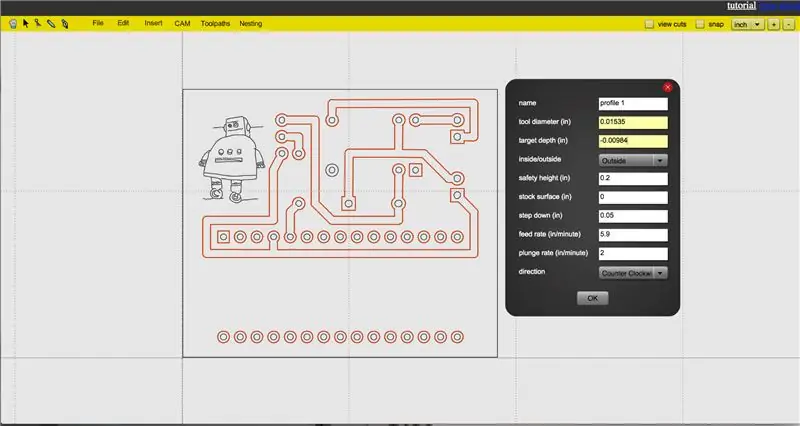

مرحله 11: لوگو

لوگو/متن را انتخاب کرده و به CAM -> follow path operation بروید.

برای جزئیات بیشتر در لوگو ، از V-Bit 20 درجه 0.2 میلی متری استفاده کردم. از آنجا که با این عملیات مرکز برش شما مسیرها را دنبال می کند (برخلاف عملیات پروفیل که "لبه" برش مسیر را دنبال می کند) ، مهم نیست که برای قطر ابزار چه چیزی را تایپ می کنید.

عمق هدف این زمان -0.2 میلی متر است (برای جزئیات بیشتر).

همه مقادیر دیگر همانند آسیاب جداسازی هستند.

روی OK کلیک کنید.

مرحله 12: گذر کانتور

اکنون ما می خواهیم PCB خود را از رویه مس با روکش مس جدا کنیم.

کانتور بیرونی را انتخاب کرده و مقادیر مورد نیاز را تایپ کنید.

من از یک بیت 4 فلوت 3 میلی متری با تغذیه حدود 400 میلی متر در دقیقه و سقوط 50 میلی متر در دقیقه استفاده کردم. عقب نشینی 0.4 میلی متر بود.

روی OK کلیک کنید.

به CAM بروید -> همه را محاسبه کنید.

به CAM -> export gcode بروید.

صادرات هر عملیات در یک فایل واحد. از آنجایی که هر عملیاتی به ابزار دیگری نیاز دارد ، بهتر است فایلها را به نام ابزار نامگذاری کنید.

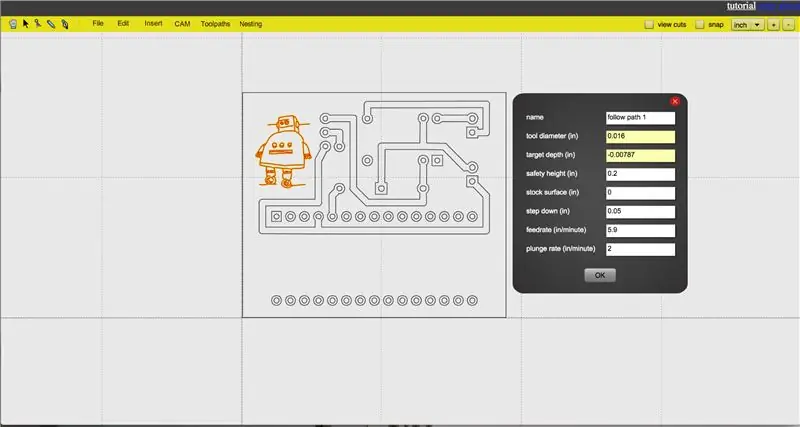

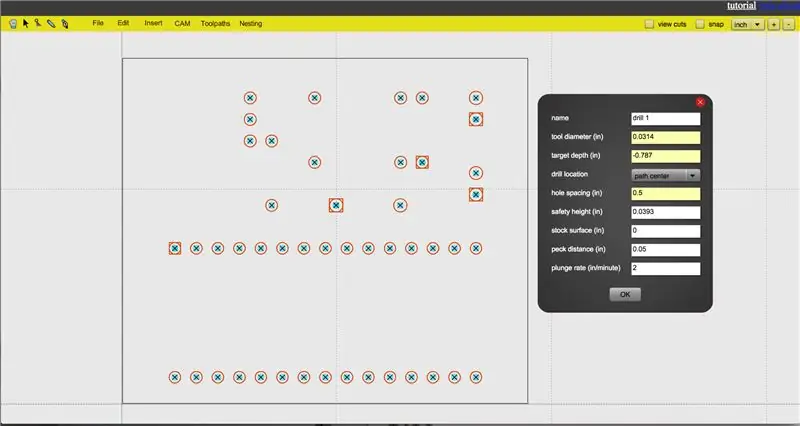

مرحله 13: حفاری

صفحه را مجدداً بارگذاری کنید تا "پروژه جدیدی" را شروع کنید.

فایل "*yourfilename*_etch_mask_bottom_mirror.svg" را باز کنید. فراموش نکنید که قبل از انجام این کار ، مقیاس بندی SVG را به 90ppi تغییر دهید!

همه سوراخ ها را انتخاب کنید.

به CAM -> عملیات مته بروید.

من از مته 0.8 میلی متری استفاده کردم. تخته من 1.5 میلی متر ضخامت داشت ، بنابراین برای یک سوراخ تمیز از -2 میلی متر برای عمق هدف استفاده کردم. فاصله پک باید بیشتر از این مقدار باشد تا مته در یک گذر عبور کند. من از نرخ سقوط حدود 50 میلی متر در دقیقه استفاده کردم.

روی تأیید کلیک کنید و همه سوراخ ها به طور خودکار شناسایی می شوند.

به CAM بروید -> همه را محاسبه کنید.

gcode خود را صادر کنید

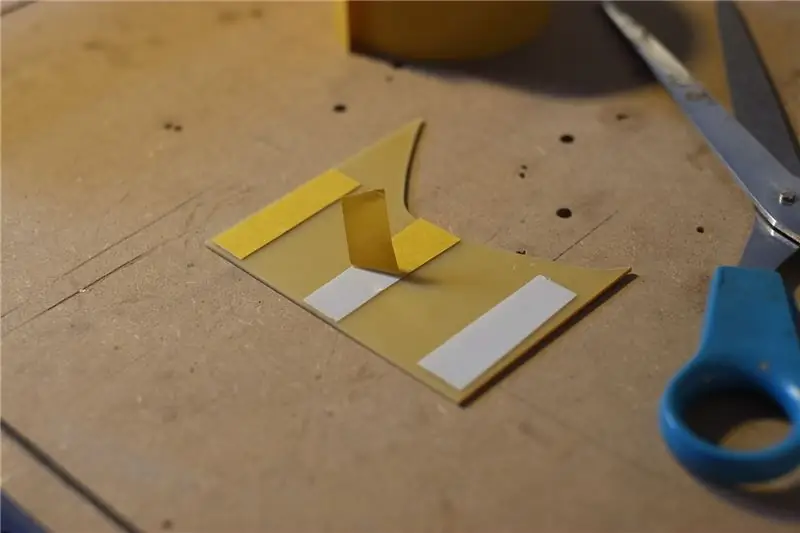

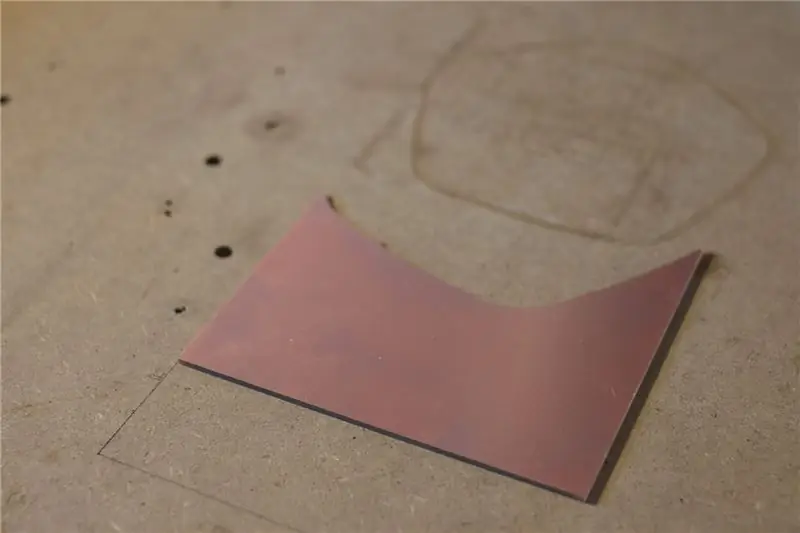

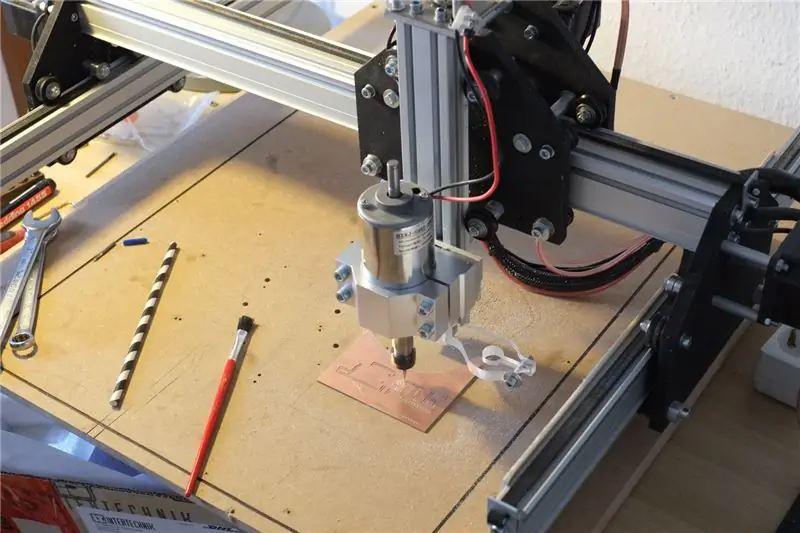

مرحله 14: آماده سازی ماشین

از چند نوار نوار چسب دو طرفه برای چسباندن تخته مس با روکش روی صفحه خراب دستگاه خود استفاده کنید.

مطمئن شوید که این قسمت از خرابکاری کاملاً یکنواخت است ، برای مثال می توانید آن را با آسیاب کردن یک جیب (فقط باید 0.5 میلی متر عمق داشته باشد) در آن تراز کنید.

یا از یک سطح ساز خودکار استفاده کنید. برای کاربران GRBL این کار را می توان با استفاده از chilipeppr انجام داد.

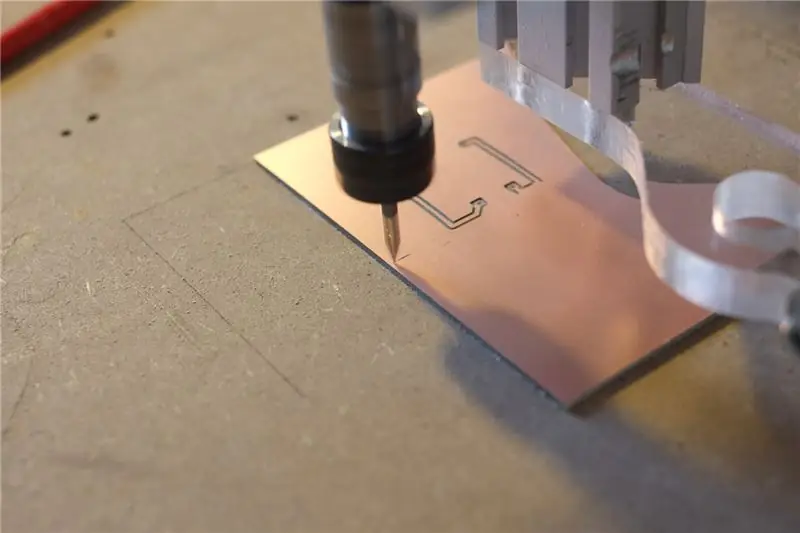

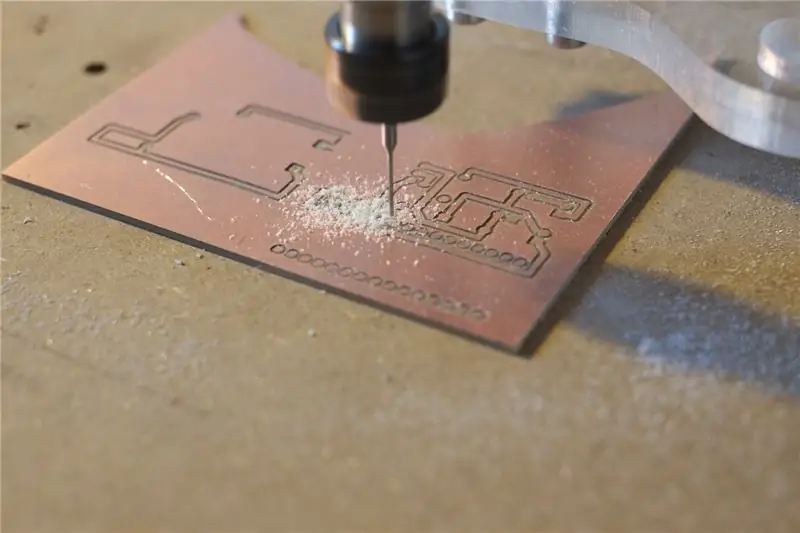

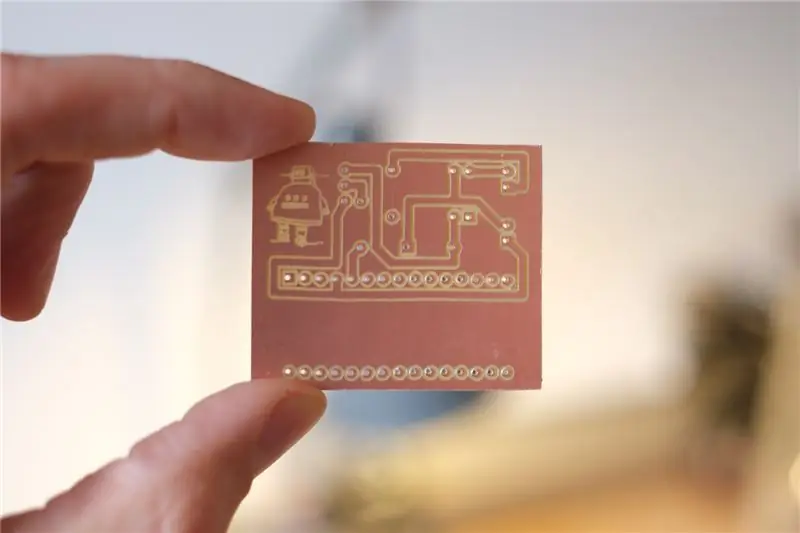

مرحله 15: شروع به فرزکاری…

45 درجه V-Bit را بارگیری کنید

محل صفر فایلهای gcode در گوشه سمت چپ پایین و بالای سطح سهام است.

بنابراین دستگاه خود را به گوشه سمت چپ و پایین حرکت دهید و دوک را پایین بیاورید تا نوک بیت به سختی سطح را لمس کند. این مکان را به عنوان مکان صفر خود تنظیم کنید و فرز جداسازی را شروع کنید.

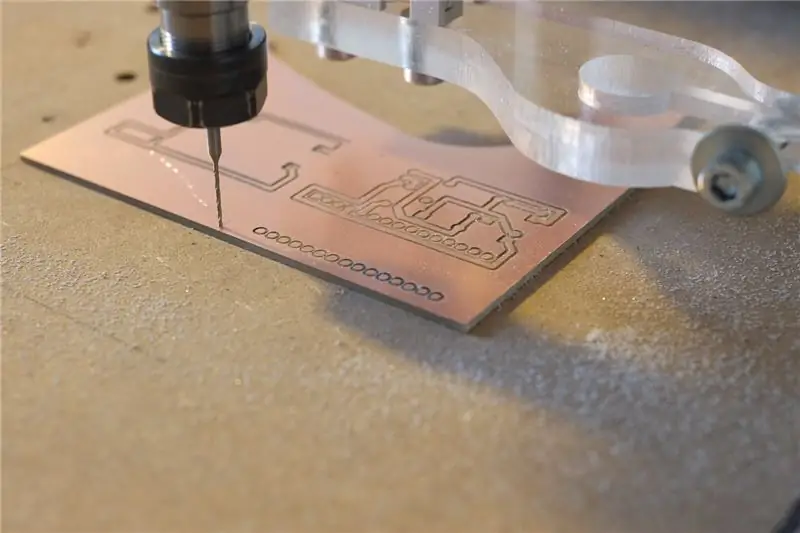

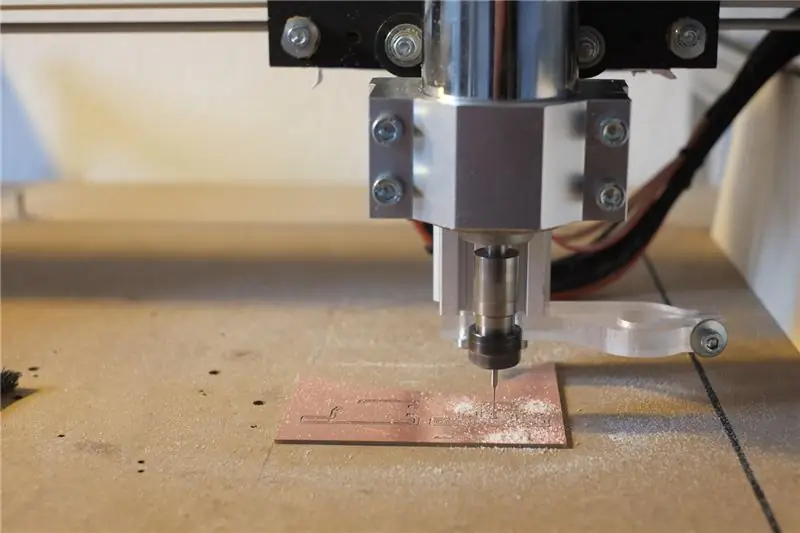

مرحله 16:… حفاری…

ابزار را به یک مته 0.8 میلی متری تغییر دهید و وقتی نوک به سطح برخورد می کند Z صفر جدید خود را تنظیم کنید. شروع به سوراخکاری کنید.

مرحله 17:… حکاکی

ابزار را به 20 درجه V-Bit تغییر دهید و عملیات حکاکی لوگو/متن را دنبال کنید.

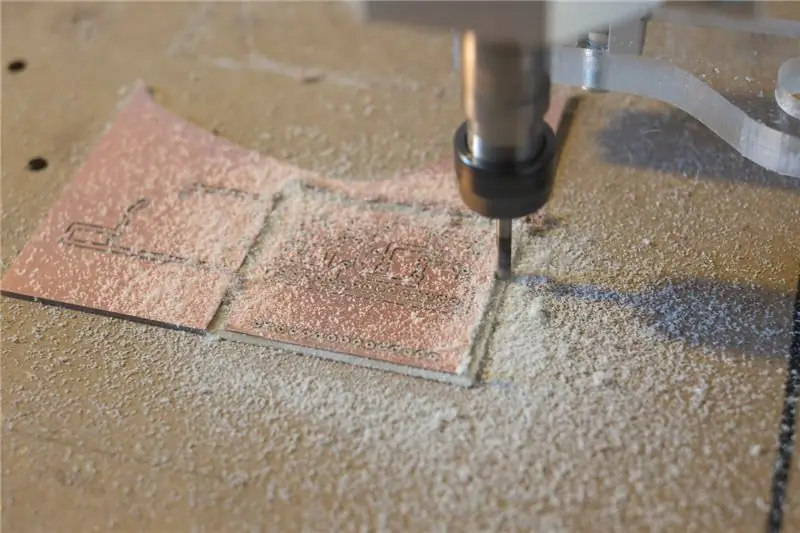

مرحله 18: قطع کنید

آخرین مرحله این است که PCB را از مواد موجود خارج کنید.

برای این کار از آسیاب پایانه 3 میلی متری و عملیات پروفیل دوم استفاده کنید.

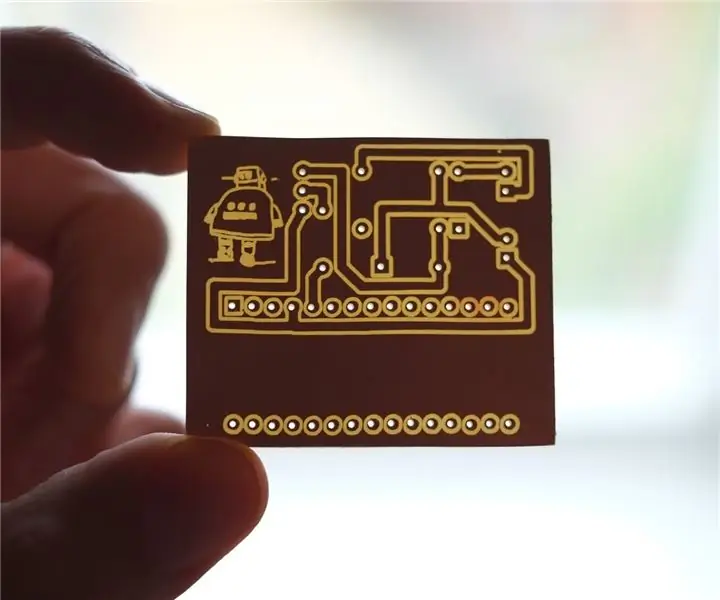

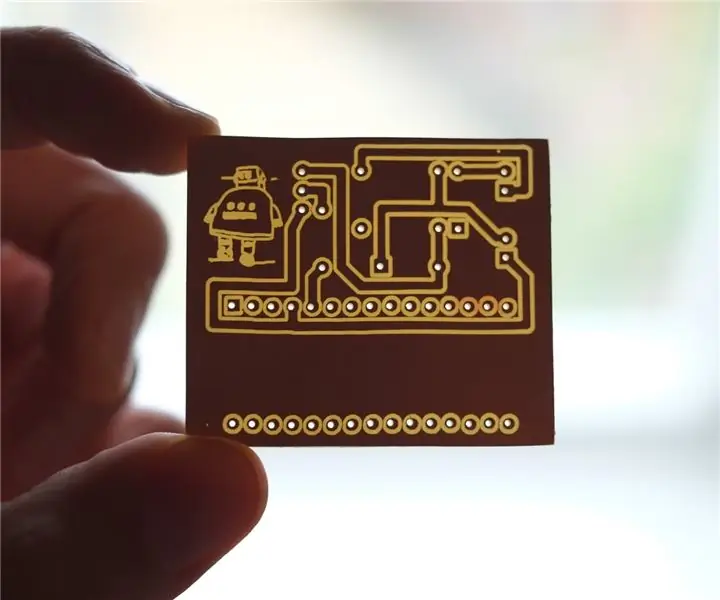

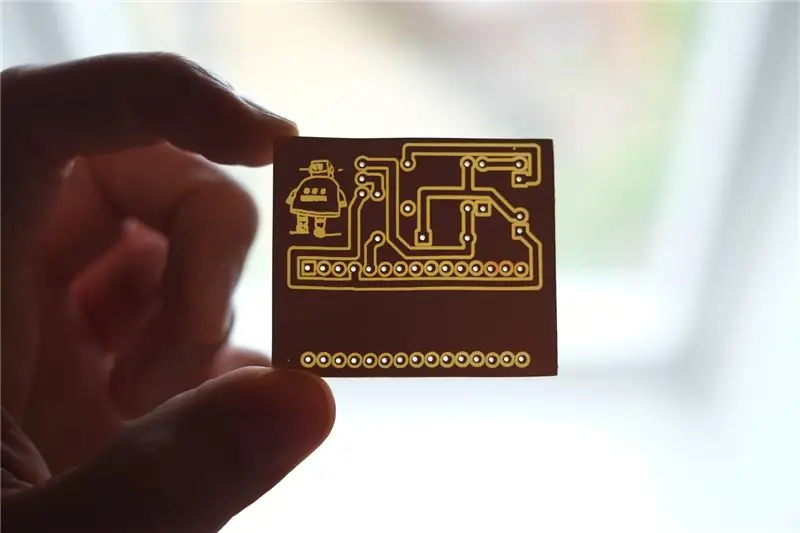

مرحله 19: موفقیت

با PCB خانگی جدید خود به آنجا بروید!

اگر سریع هستید (و طراحی شما خیلی پیچیده نیست) می توانید ایده را به محصول در کمتر از 1 ساعت تبدیل کنید.

امیدوارم این آموزش در پروژه های شما به شما کمک کند و در صورت تمایل می توانید در بالای این صفحه یا اینجا به من رای دهید. متشکرم!

جایزه دوم در زمینه طراحی

توصیه شده:

نحوه بارگیری نرم افزار رایگان به عنوان دانشجوی ISU (مایکروسافت ، Adobe و نرم افزار امنیتی: 24 مرحله

نحوه بارگیری نرم افزار رایگان به عنوان دانشجوی ISU (مایکروسافت ، Adobe و نرم افزار امنیتی: برای Adobe: به مرحله 1 بروید. برای مایکروسافت: به مرحله 8 بروید. برای امنیت: به مرحله 12 بروید. برای Azure: به مرحله 16 بروید

برنامه های U3 خود را با استفاده از نرم افزار رایگان ایجاد کنید: 5 مرحله

برنامه های U3 خود را با استفاده از نرم افزار رایگان بسازید: در این دستورالعمل قرار بود برنامه های U3 را با استفاده از برنامه رایگان برنامه Package factory توسط eure.ca بسازید

عکاسی پانوراما با نرم افزار رایگان و سخت افزار ارزان: 6 مرحله

عکاسی پانوراما با نرم افزار رایگان و سخت افزار ارزان: از عکس های پانوراما برای تهیه تصاویری از صحنه هایی استفاده می شود که بسیار بزرگتر از آن هستند که در یک لنز معمولی دوربین قرار بگیرند یا حتی برای چشم انسان بسیار بزرگ است. بیشتر پانوراماهای مشهور عکسهای منظره ای در فضای باز با ویژگیهای زمین شناسی یا آسمان شهر است

نحوه تغییر شکل حیوانات با استفاده از GIMP (نرم افزار رایگان): 5 مرحله

چگونه می توان حیوانات را با استفاده از GIMP (نرم افزار رایگان) تغییر شکل داد: من به شما آموزش می دهم که چگونه 2 حیوان را در این دستورالعمل اصلاح کنید. شما می توانید از این روش تغییر شکل برای هر حیوان یا هر موجودی که می توانید به آن برسید استفاده کنید. با استفاده از این راهنمای آسان برای پیگیری خلاقیت خود را به من نشان دهید! موارد مورد نیاز: رایانه ، کار خلاقانه

نحوه ایجاد GIF متحرک از یک فایل ویدئویی فقط با استفاده از نرم افزار رایگان: 4 مرحله

نحوه ایجاد GIF متحرک از یک فایل ویدئویی فقط با استفاده از نرم افزار رایگان: برای کسانی از شما که نمی دانید GIF رایج ترین فرمت تصویر است که از فریم های متعدد در نمایش اسلاید یا انیمیشن پشتیبانی می کند. به عبارت دیگر شما می توانید فیلمهای کوتاهی را که معمولاً فقط تصاویر در آن قرار دارند قرار دهید. من می خواستم از ویدیو کلیپ GIF بسازم