فهرست مطالب:

- مرحله 1: قطعات/ مواد و ابزار مورد نیاز

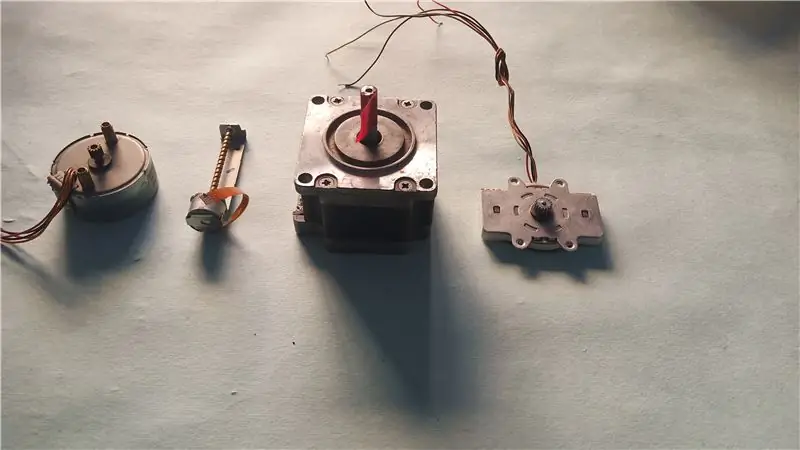

- مرحله 2: نجات مکانیسم استپر و آهنرباهای نئودیمیوم

- مرحله 3: ساختن پایه برای ماشین

- مرحله 4: شناسایی سیم پیچ و سیم کشی

- مرحله 5: ایجاد بستر اصلی حکاکی

- مرحله 6: ایجاد ساختار برای محور Y

- مرحله 7: ایجاد ساختار برای محور X

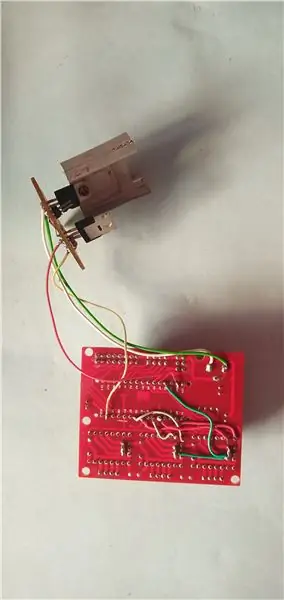

- مرحله 8: الکترونیک

- مرحله 9: شماتیک برای مدار سوئیچینگ لیزری

- مرحله 10: افزودن پای لاستیکی به پایه

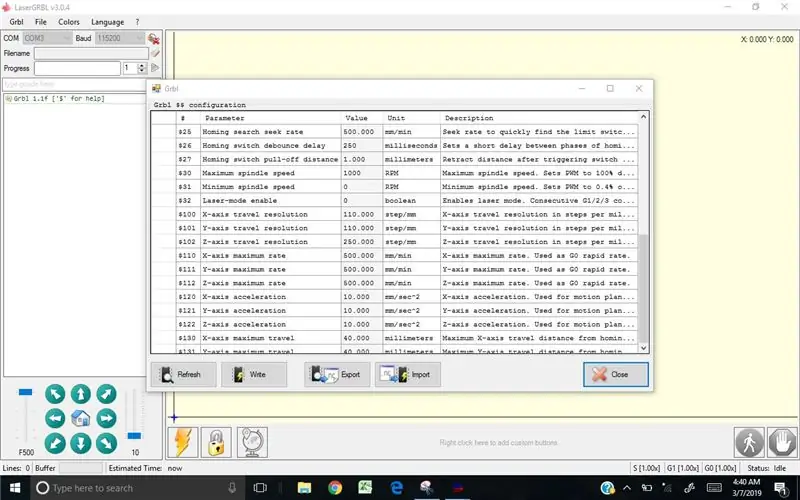

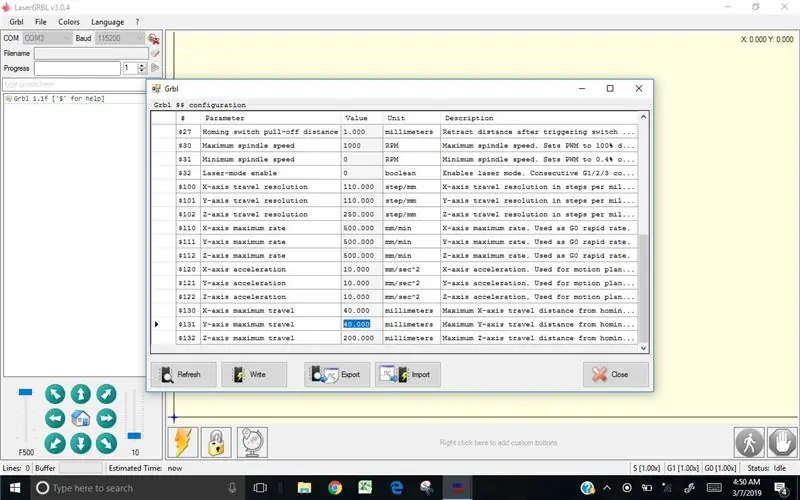

- مرحله 11: کالیبراسیون استپر موتور و محاسبه مراحل/میلی متر

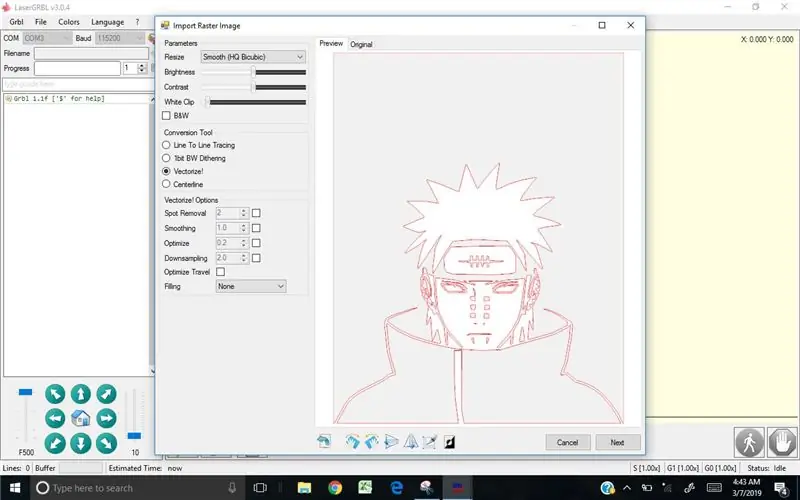

- مرحله 12: بارگذاری کتابخانه GRBL و راه اندازی GRBL لیزری

- مرحله 13: تمرکز بر لیزر و شروع به حکاکی

- مرحله 14: موادی که می توان حکاکی کرد

- مرحله 15: حکاکی فیلم ها

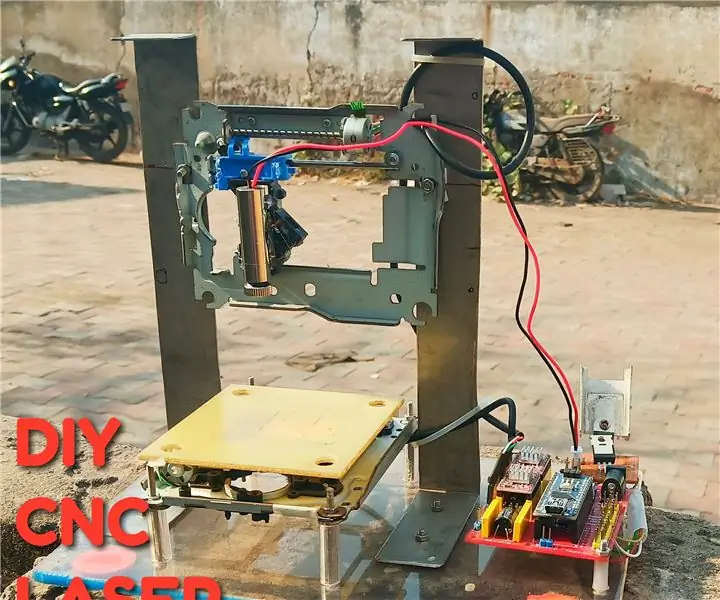

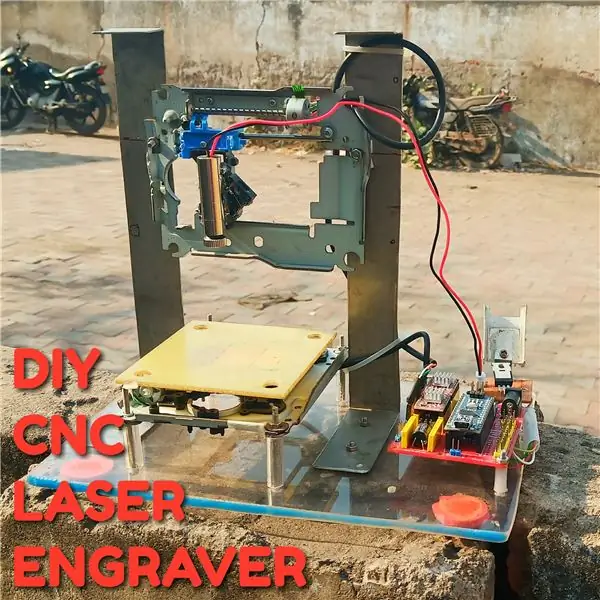

تصویری: حکاکی لیزری ارزان و محکم DIY .: 15 مرحله (همراه با تصاویر)

2024 نویسنده: John Day | [email protected]. آخرین اصلاح شده: 2024-01-30 08:55

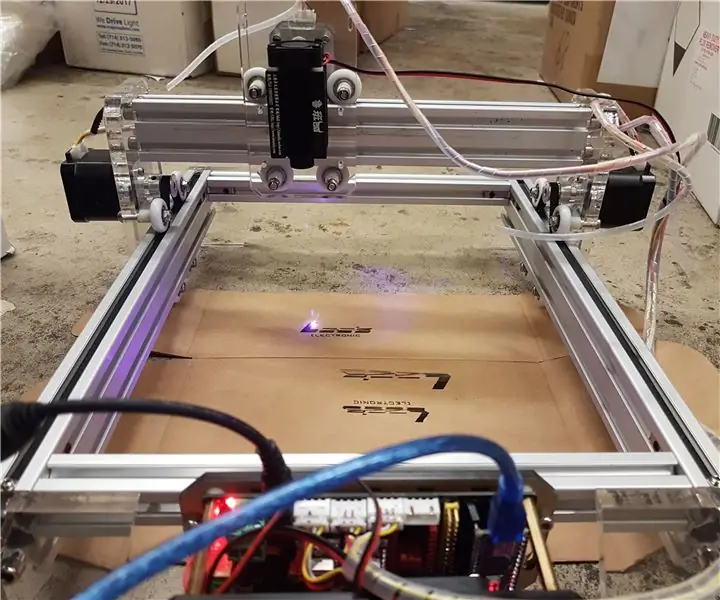

در این دستورالعمل به شما نشان خواهم داد که چگونه حکاک لیزری DIY خود را با قیمت بسیار ارزان ساختم. همچنین اکثر قطعات یا از چیزهای قدیمی نجات یافته اند یا بسیار ارزان هستند. این یک پروژه بسیار جالب برای هر علاقمند به لوازم الکترونیکی است. این حکاک قادر به حکاکی چوب ، مقوا ، برچسب های وینیل و غیره و همچنین برش کاغذ به دلیل لیزر 250 مگاواتی است که ما از آن استفاده خواهیم کرد.

اگر این دستورالعمل ها به هر طریقی به شما در ساخت حکاک لیزری کمک می کند ، پروژه خود را با من به اشتراک بگذارید. که بیش از حد خوشحالم خواهد کرد

مرحله 1: قطعات/ مواد و ابزار مورد نیاز

- 2x - درایوهای DVD قدیمی برای نجات مکانیسم موتور پله ای.

- 1x - GRBL shield v4 (می توانید از نسخه های دیگر نیز استفاده کنید).

- 2x - درایورهای موتور پله ای A4988.

- لیزر 1x - 250 mw 650 نانومتر با لنز قابل تنظیم (از banggood.com)

- منبع تغذیه 12 ولت 2-2.5 آمپر.

- pcb خالی برای ایجاد مدار درایور لیزری.

- سرصفحه های مردانه و زنانه.

- مقاومت 1x - 47 اهم

- مقاومت 1x- 100k اهم

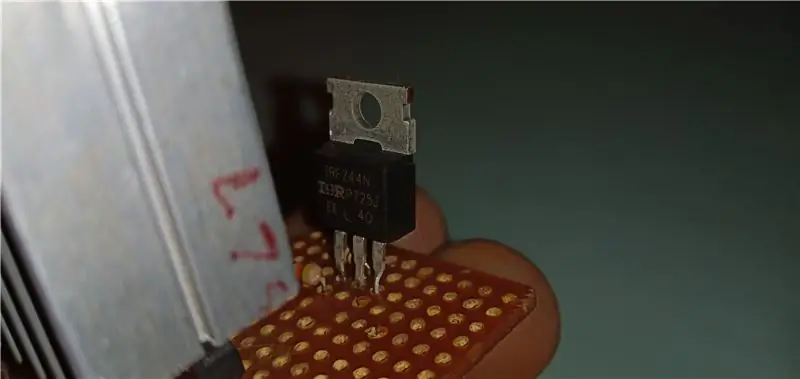

- 1x - IRFZ44N mosfet برای عمل تعویض لیزر.

- برخی آهنرباهای نئودیمیوم

- ورق اکریلیک.

- پیچ و مهره M3.

- عینک ایمنی لیزری.

- 1x - آردوینو نانو.

ابزار مورد نیاز:

- دستگاه حفاری.

- چسب حرارتی تفنگی.

- اره برای برش اکریلیک.

- فایل برای تکمیل.

- گیره رومیزی.

- پیچ سر و سر تخت فیلیپس.

- آهن لحیم کاری.

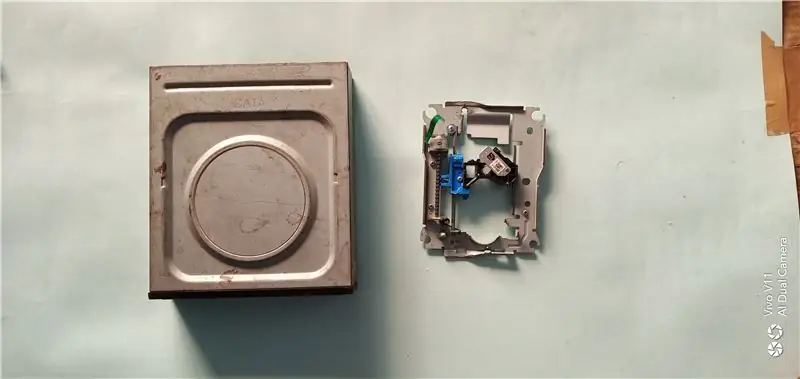

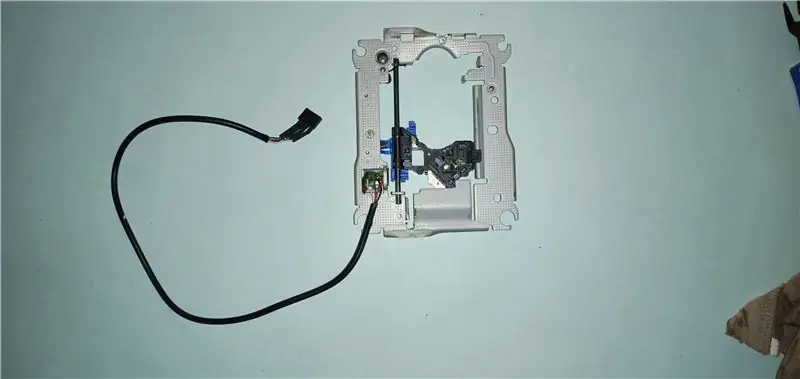

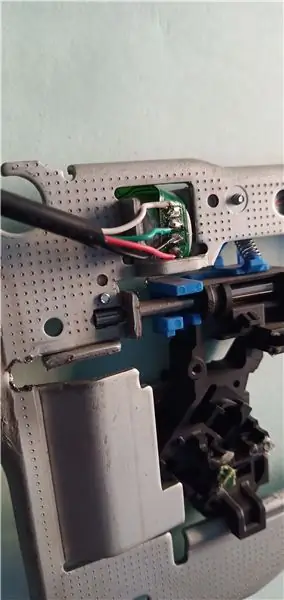

مرحله 2: نجات مکانیسم استپر و آهنرباهای نئودیمیوم

دو مکانیزم پله ای برای محور x و y به ترتیب مورد نیاز است که می تواند از دو درایو DVD استفاده شده نجات یابد. نجات مکانیسم پله و آهنرباهای نئودیمیوم بسیار آسان است. با باز کردن درایور cd با استفاده از پیچ درایور سر فیلیپس می توانید به راحتی آن را نجات دهید.

هنگام نجات قطعات مورد نیاز از درایوهای DVD ، مطمئن شوید که به هیچ یک از قطعات مربوط به پروژه آسیب نرسانید.

اگر با نحوه انجام این کار آشنایی ندارید ، پیوندی از یک ویدیوی YouTube برای شما می گذارم که نحوه نجات بخش های مربوطه را نشان می دهد.

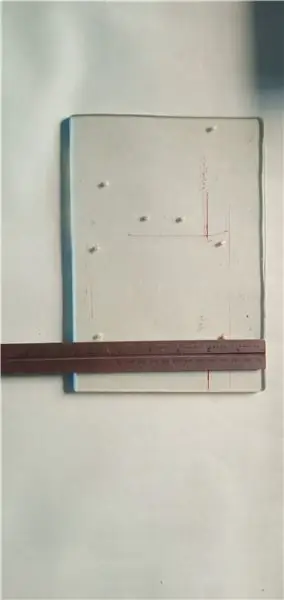

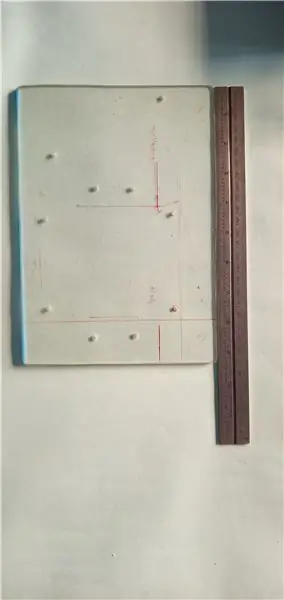

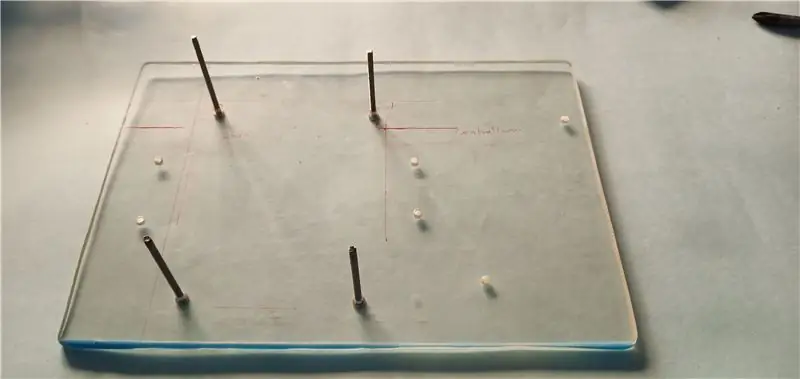

مرحله 3: ساختن پایه برای ماشین

برای ساخت پایه من از ورق اکریلیک شفاف 4 میلی متری استفاده می کنم. اندازه ورق اکریلیک تقریباً 9 اینچ در 6.6 اینچ است.

اکنون ما باید پایه خود را برای نصب محور y با این پایه اکریلیک ایجاد کنیم.

1 اینچ را از بالا و 1.5 اینچ را از کنار بگذارید و مکانیسم پله را روی پایه قرار دهید. حالا سوراخ های مربوطه را علامت زده و آنها را سوراخ کنید تا مکانیسم پله محور y جمع شود.

این اندازه گیری ها چندان مهم نیستند. شما می توانید با توجه به نیاز خود از فضای شخصی خود استفاده کنید.

همچنین من این پایه را با 4 پد لاستیکی سیلیکونی مجهز کردم تا پایه روی زمین یا هر جا که قرار گرفته است محکم بماند.

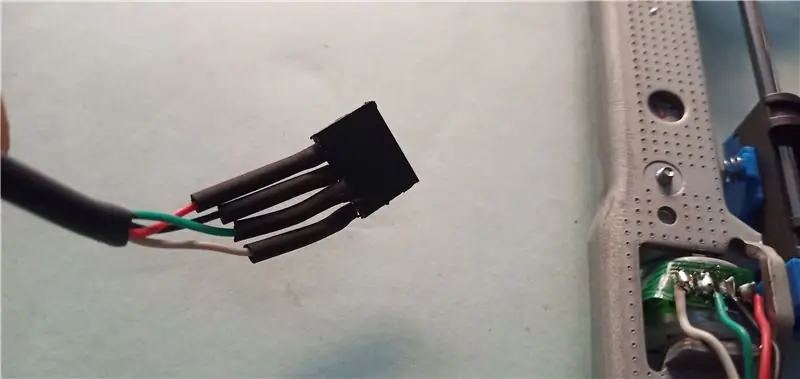

مرحله 4: شناسایی سیم پیچ و سیم کشی

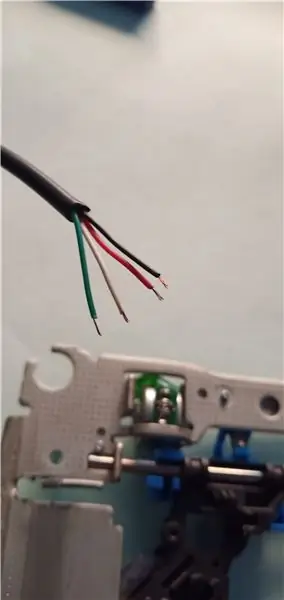

- استپر موتورهای DVD از نوع پله ای دوقطبی هستند که از دو سیم پیچ و 4 سیم تشکیل شده است.

- ما باید سیم های سیم پیچ 1 و 2 را شناسایی کنیم.

- برای شناسایی سیم پیچ موتور Stepper ، ما از یک تستر پیوستگی استفاده می کنیم که نشان می دهد چراغ دو سیم در نظر گرفته شده از یک سیم پیچ یکسان است.

- بر اساس محافظ grbl ما ، چهار سربرگ مرد وجود دارد که سیم کشی آنها به شرح زیر است.

1A 1B 2B 2A

این نشان می دهد که 1A & 1B بخشی از سیم پیچ 1 و 2A & 2B بخشی از سیم پیچ دوم هستند

توجه - تصاویر مربوط به هر یک از مراحل ارائه شده است ، بنابراین مطمئن شوید که به طور کامل به آن نگاه می کنید تا درک آن آسان تر شود

مرحله 5: ایجاد بستر اصلی حکاکی

- برای ساختن بستر حکاکی ، من از چند تکه ورق اکریلیک باریک 2 میلی متر در اندازه 40mmx22 ، 5mm استفاده می کنم.

- من از قطعات مشابه درخت با اندازه بالا استفاده می کنم تا بتوانم ارتفاع 6 میلی متر را ایجاد کنم.

- حالا قطعات را یکی یکی با استفاده از مقداری چسب داغ به یکدیگر وصل کنید.

- پس از چسباندن همه چیز ، باید به پایه مکانیسم راننده استپر متصل شود.

- این امر باعث می شود که بین مکانیزم استپر راننده و پلتفرم اصلی که نصب خواهیم کرد ، فضای مناسبی وجود داشته باشد.

- برای انسان

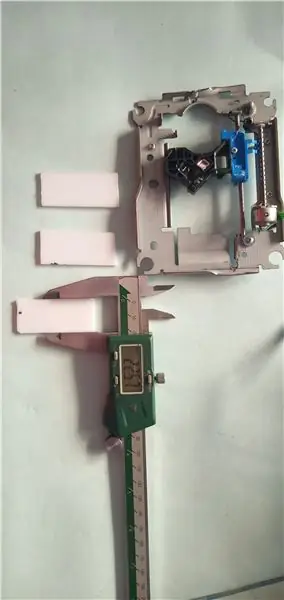

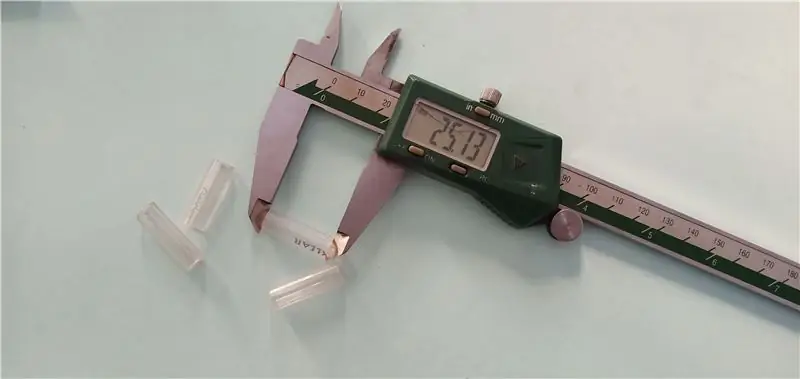

مرحله 6: ایجاد ساختار برای محور Y

- برای ایجاد پایه برای محور y و ایجاد فاصله بین مکانیسم و پایه ، من از چهار فاصله ای که با برش قلم با استفاده از تیغه ساخته ام استفاده کردم. طول گام های مورد نیاز ما تقریباً است. 25 میلی متر که باید برای ایجاد فضای کافی بین پایه و مکانیسم کافی باشد.

- اکنون با استفاده از پیچ های m3 آنها را از زیر پایه اکریلیک وارد کنید ، همانطور که در تصویر نشان داده شده است.

- اکنون با استفاده از برخی از واشرها در مکانیسم بالا و پایین ، مکانیسم پله محور y را با استفاده از مهره ها محکم کنید

- اطمینان حاصل کنید که پیچ ها به درستی محکم شده اند

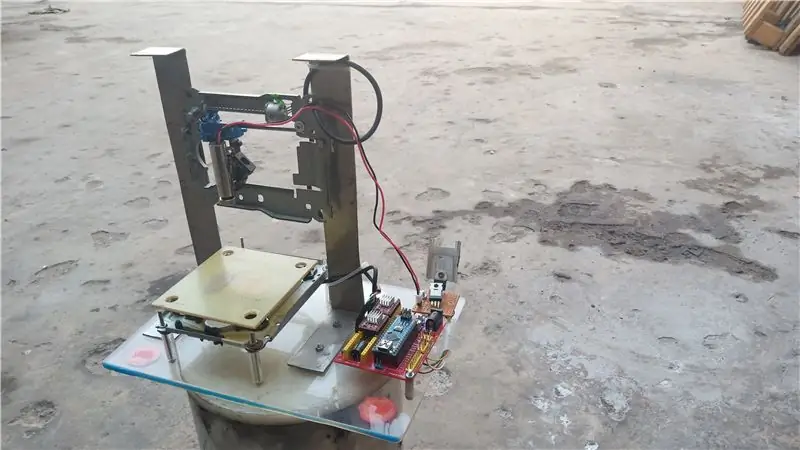

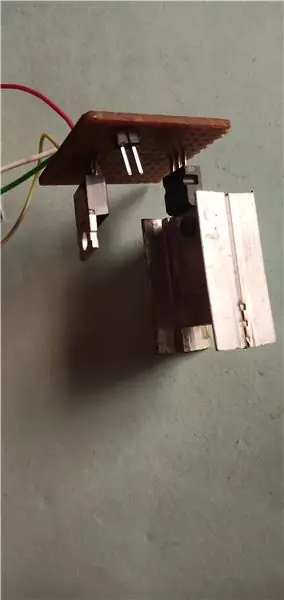

مرحله 7: ایجاد ساختار برای محور X

- پس از بررسی مبنای مطالعه برای محور y ، اکنون نوبت به ایجاد منبع اصلی برای محور X است.

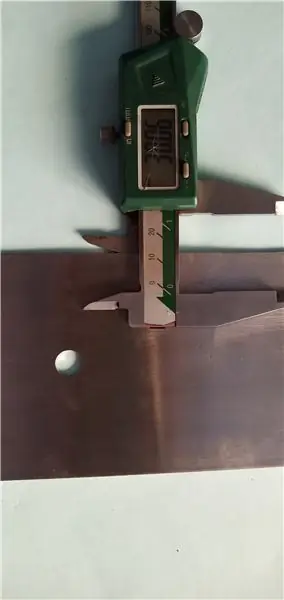

- برای ساخت سازه برای محور X از ورق فلزی با ضخامت 1.5 میلی متر استفاده می کنم. جنس استیل ضد زنگ است.

- می توانید آن را با قراضه ارزان تهیه کنید.

- شما همچنین می توانید از مواد دیگر مانند زاویه آلومینیوم و غیره استفاده کنید تا بهترین منابع در اختیار شما باشد.

- برای ساخت پایه ما از این ورق فولادی با عرض 30 میلی متر دو قیمت نیاز داریم. بنابراین با استفاده از دستگاه اندازه گیری قابل ذخیره خطوط را علامت گذاری می کنیم.

- پس از این ما باید این را در 90 درجه در فاصله 80 میلی متر برای هر دو نوار فولادی خم کنیم.

- اکنون تنها چیزی که لازم است این است که این نوارها را بریده و در 90 درجه خم کنید

- برای برش نوارها ممکن است به برخی ابزارها نیاز داشته باشید تا بتوانید یک کارگاه داشته باشید که در غیر این صورت خوب است می توانید از شخصی که دارای کارگاه است کمک بگیرید.

- پس از برش ، مطمئن شوید که قسمت های ورق فولادی به درستی تمام شده اند و مطمئن شوید که به کسی آسیب نمی رساند.

- برای خم شدن نوارها می توانید قطعه کار را در یک رومیزی میز گیر کنید و با استفاده از چکش می توانید آن را واقعاً در 90 درجه خم کنید.

- فقط با استفاده از مربع تنظیم شده ، میزان خمش را دقیقاً 90 درجه بررسی کنید یا خیر.

- خم شدن نامناسب فقط کار شما را افزایش می دهد بنابراین این روند باید بی نقص باشد.

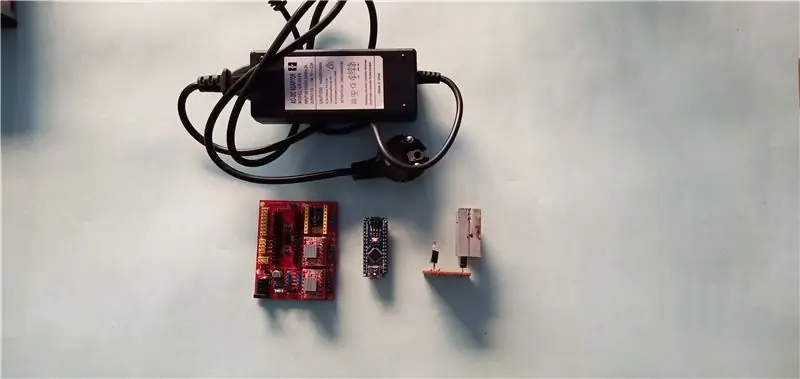

مرحله 8: الکترونیک

- در اینجا مهمترین بخش پروژه آمده است.

- برای راه اندازی دستگاه به منبع تغذیه 12 ولت 2 - 2.5 آمپر نیاز داریم.

- ما باید درایورهای Arduino Nano و 2 A4988 را بر روی CNC GRBL shield v4 به درستی تنظیم کنیم ، همانطور که در تصویر نشان داده شده است.

- اگر تراز نادرست باشد و منبع تغذیه داده شود ممکن است به راننده های پله ای یا میکروکنترلر آسیب برساند.

- پس از همسویی مناسب رانندگان و نانو ، ما باید آن را با منبع تغذیه و رایانه وصل کنیم و آزمایش کنیم که آیا محور در جهت مربوطه حرکت می کند یا نه.

- در مورد من وقتی که سپر را امتحان کردم به دستورات من از طریق نرم افزار لیزری GRBL پاسخ نمی داد.

- سپس اتصالات روی سپر را با توجه به نمودار مدار که در اینترنت پیدا کردم ، بررسی کردم.

توجه - یک نقص تولیدی در سپر من وجود داشت. برای تصحیح ، من همین کار را با سپر دوستانم انجام دادم و متوجه شدم که او نیز همین مشکل را دارد. بنابراین دوباره پین های پله و جهت A4988 محور X و Y را به ترتیب لحیم کردم.

پس از لحیم کاری مجدد پین های گام و جهت ، من توانستم x و y را به طور کامل اجرا کنم

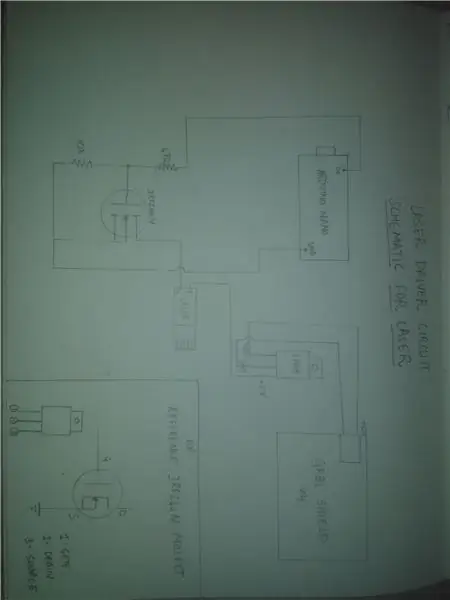

مرحله 9: شماتیک برای مدار سوئیچینگ لیزری

- لیزر با استفاده از یک کانال n mosfet Irfz44 تغییر می کند.

- پین دیجیتال 11 آردوینو نانو با استفاده از مقاومت های نشان داده شده در نمودارها به دروازه mosfet متصل می شود.

- لیزر با 5 ولت کار می کند بنابراین از تنظیم کننده ولتاژ LM7805 برای تامین منبع تغذیه استفاده می شود.

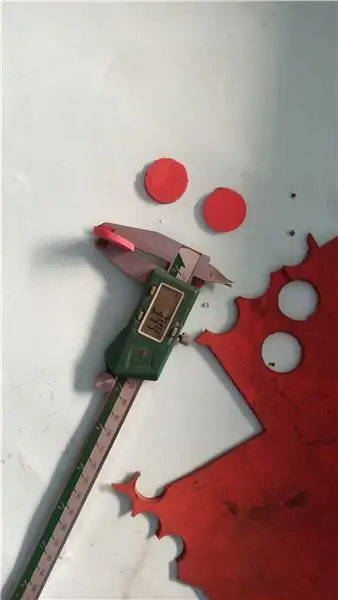

مرحله 10: افزودن پای لاستیکی به پایه

- برای استحکام ساختار ما باید مقداری پد لاستیکی به آن اضافه کنیم.

- برای پدهای لاستیکی من از ورق لاستیک سیلیکون به ضخامت 3.5 میلی متر استفاده می کنم و چهار عدد پد لاستیکی دایره ای به قطر 20 میلی متر برش می دهم.

- اکنون باید این لنت های لاستیکی را به پایه دستگاه خود وصل کنیم. برای چسبندگی به پایه از چسب لاستیکی مصنوعی FEVIBOND استفاده می کنیم.

- چسب باید به طور مساوی روی هر دو سطح چسبانده شود. پس از استفاده از چسب ، لاستیک را به پایه بچسبانید و بگذارید حداقل 30 دقیقه خشک شود.

- افزودن این پدها ضروری نیست ، اما هنگامی که دستگاه روی سطوح ناهموار قرار می گیرد ، باید کمک کند.

- همچنین این امر از پایه اکریلیک در برابر خراش محافظت می کند.

مرحله 11: کالیبراسیون استپر موتور و محاسبه مراحل/میلی متر

- برای کالیبراسیون هر دستگاهی که دارای موتورهای پله ای است نیاز به محاسباتی دارد. این محاسبات برای موتورهای پله ای مختلف متفاوت است.

- بنابراین باید موتور پله ای خود را محاسبه کنید.

- گام ها/میلی متر = گام ها/انقلاب * (میکرو پله a4988)

- مراحل/انقلاب = 360/زاویه گام

- برای موتورهای پله ای من ، Steps/ Rev = 192

- بنابراین ، مرحله/میلی متر = 192 * 1/16 = 12 مرحله/میلی متر.

- اکنون می توان این مقادیر را در تنظیمات grbl نرم افزار لیزری grbl اضافه کرد.

مرحله 12: بارگذاری کتابخانه GRBL و راه اندازی GRBL لیزری

آپلود GRBL به ARDUINO -

- برای اجرای این دستگاه باید کتابخانه grbl را در آردوینو بارگذاری کنیم.

- می توانید فایل ها را از این لینک بارگیری کنید.

- github.com/grbl/grbl

- پس از بارگیری ، باید فایل را استخراج کنید.

- پس از استخراج ، باید پوشه را در محل زیر قرار دهید-فایل های برنامه-> آردوینو-> کتابخانه ها. آن را در این مکان بچسبانید.

- حالا Arduino ide را باز کرده و Arduino nano را وصل کرده و پورت صحیح را انتخاب کنید. اکنون کتابخانه grbl را وارد کرده و آن را در آردوینو بارگذاری کنید.

تنظیم نرم افزار LASERGRBL-

- نرم افزار LASERGRBL را باز کرده و Arduino را به کامپیوتر وصل کنید.

- اطمینان حاصل کنید که میزان باود 11500 را درست انتخاب کرده اید.

- اکنون مدار را با ولتاژ 12 ولت 2.5 آمپر تغذیه کنید. پس از دادن منبع تغذیه ، هر دو موتور پله ای باید قفل شده و آزاد نباشند.

- حالا روی دکمه اتصال کلیک کنید.

- حالا روی فایل> باز کردن فایل> فایلی را که می خواهید حک کنید انتخاب کنید> روی OK کلیک کنید.

- اکنون می توانید تصویر را مطابق نیاز خود تنظیم کنید. در مورد من من از بردارسازی تصویر استفاده می کنم و از هیچ یک از پر کردن استفاده نمی کنم.

مرحله 13: تمرکز بر لیزر و شروع به حکاکی

- اکنون باید لیزر را با استفاده از چسب حرارتی روی محور x سوار کنیم.

- حالا ما باید یک قطعه کار را زیر لیزر روی پلت فرم y که قبلاً ایجاد کرده بودیم ، نگه داریم.

- اکنون ما به آرامی سعی می کنیم عدسی لیزر را بچرخانیم و سعی کنیم آن را به یک پرتو متمرکز تبدیل کنیم.

- اطمینان حاصل کنید که نقطه اشعه لیزر باید تا حد ممکن کوچک باشد.

- هنگامی که پرتو لیزر به اندازه ای متمرکز می شود که قطعه کار را بسوزاند ، باید بتوانید مقداری دود مشاهده کنید که اطمینان می دهد قطعه کار شروع به سوختن کرده است.

- من یک ویدیو از نحوه انجام این کار در صورت عدم اطمینان بارگذاری کرده ام.

- هنگامی که این مرحله انجام شد ، ما در نهایت شروع به حکاکی هر آنچه می خواهیم می کنیم.

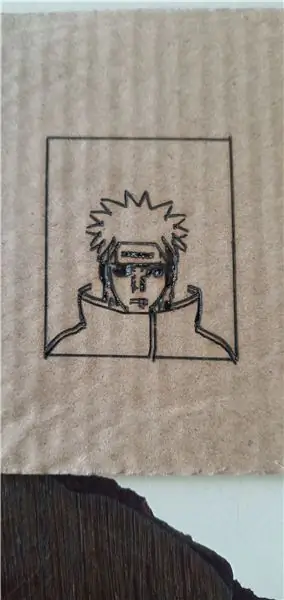

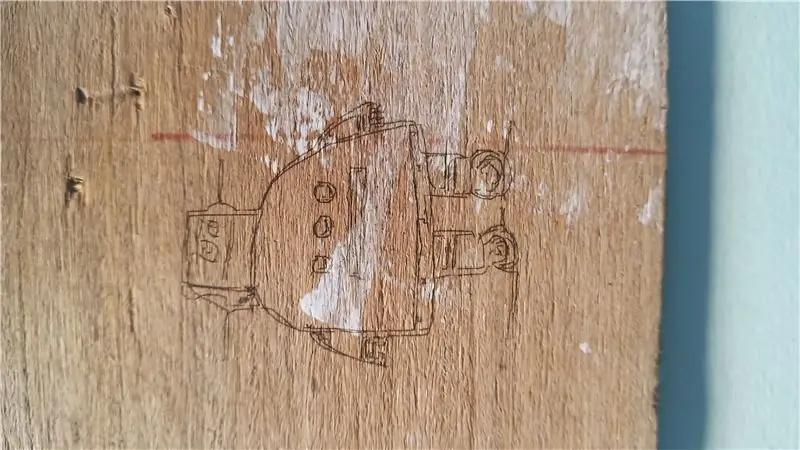

- برای اولین بار من از حکاکی تصاویری از اشکال هندسی ساده استفاده می کنم که دقت دستگاه را به ما نشان می دهد.

- پس از مدتی حکاکی و اصلاح تدریجی سیستم ، بالاخره به نتایج تمیز و دقیقی رسیدم.

مرحله 14: موادی که می توان حکاکی کرد

- مقوا.

- تخته سخت

- ام دی اف

- چوب.

- پلاستیک های ضعیف تر

موادی که قابل برش هستند.

- کاغذ.

- برچسب های وینیل.

مرحله 15: حکاکی فیلم ها

در اینجا چند تایم لپس ویدیویی حکاکی برای شما آورده شده است!

توصیه شده:

حکاکی لیزری CNC 500mW: 9 مرحله

CNC 500mW Laser Engraver: ایجاد شده توسط: David Tang تمام قطعات مورد استفاده در این راهنما در کیت گنجانده شده است و برخی از قطعات جایگزین را می توان به صورت جداگانه خریداری کرد

حکاکی لیزری فیبر - چاقو سرآشپزهای فولادی کربنی: 3 مرحله

حکاکی لیزری فیبر - چاقو سرآشپزهای فولادی کربنی: این ویدیوی من است که نشان می دهد لیزر فیبر حکاکی چاقوی آشپزخانه فولادی کربن را نشان می دهد. امیدوارم لذت ببرید

حکاک لیزری چاپ سه بعدی DIY با تقریبا. منطقه حکاکی 38x29cm: 15 مرحله (همراه با تصاویر)

حکاک لیزری چاپ سه بعدی DIY با تقریبا. ناحیه حکاکی 38x29cm: یک کلمه از قبل: در این پروژه از لیزر با مقدار زیادی قدرت تابشی استفاده می شود. این می تواند برای مواد مختلف ، پوست شما و به ویژه چشم شما بسیار مضر باشد. بنابراین هنگام استفاده از این دستگاه مراقب باشید و سعی کنید هر یک از موارد مستقیم را مسدود کنید

مینی CNC لیزر حکاکی چوب و کاغذ برش لیزری .: 18 مرحله (همراه با تصاویر)

Mini CNC Laser Woodraver and Laser Paper Cuter: این یک دستورالعمل برای چگونگی ساخت دستگاه حکاکی چوبی لیزری CNC و برش کاغذ نازک با استفاده از درایوهای DVD قدیمی ، لیزر 250 میلی وات است. منطقه بازی حداکثر 40 میلی متر در 40 میلی متر است. آیا ساختن یک دستگاه شخصی با چیزهای قدیمی جالب نیست؟

RGB LED برجسته پلاستیکی حکاکی/تصویر حکاکی شده با قاب: 5 مرحله

RGB LED برجسته پلاستیکی حکاکی/تصویر حکاکی شده با قاب: سلام ، این یک دستورالعمل است که چگونه من حکاکی کانجی را روی یک تخته پلاستیکی شفاف انجام دادم ، سپس یک مدار رهبری RGB را به قاب درجه بندی کردم تا کاراکترهای حکاکی/حکاکی شده برجسته شوند. من مطمئن هستم که این ایده کلی را در جایی استفاده کرده ام (