فهرست مطالب:

- مرحله 1: فرآیند طراحی

- مرحله 2: آموزش رانندگی

- مرحله 3: محفظه های دنده

- مرحله 4: الکترونیک

- مرحله 5: تخته و ویدیوی تبلیغاتی به پایان رسید

تصویری: Fusion Board - Skateboard Electric Printed 3D: 5 Step (همراه با تصاویر)

2024 نویسنده: John Day | [email protected]. آخرین اصلاح شده: 2024-01-30 08:57

این دستورالعمل مروری بر روند ساخت Fusion E-Board است که من هنگام کار در 3D Hubs طراحی و ساختم. این پروژه به منظور ترویج فناوری جدید HP Multi-Jet Fusion ارائه شده توسط 3D Hubs و نشان دادن چندین فناوری چاپ سه بعدی و نحوه ترکیب موثر آنها انجام شد.

من یک لانگ بورد با موتور الکتریکی را طراحی و ساختم ، که می تواند برای سفرهای کوتاه تا متوسط استفاده شود یا با حمل و نقل عمومی ترکیب شود و طیف وسیع تری از سفر را ارائه دهد. دارای حداکثر سرعت بالا ، بسیار قابل کنترل است و در صورت عدم استفاده به راحتی قابل حمل است.

مرحله 1: فرآیند طراحی

من پروژه را با شناسایی اجزای استاندارد اصلی لانگ بورد آغاز کردم. کامیون ، عرشه و چرخ. این قسمت ها از قفسه خارج شده بودند ، بنابراین من از آنها به عنوان نقطه شروع طراحی استفاده کردم. اولین مرحله طراحی پیشرانه بود که شامل پایه های موتور ، تنظیم دنده و برخی تغییرات در کامیون ها بود. اندازه و موقعیت پایه های موتور اندازه و محل محفظه ها را تعیین می کند ، بنابراین مهم است که این مورد ابتدا تکمیل شود. حداکثر سرعت و گشتاور مورد نیاز را محاسبه کردم و سپس به من امکان داد موتورها و باتری را برای برد انتخاب کنم. نسبت چرخ دنده نیز محاسبه شد و اندازه قرقره به همراه طول تسمه محرک انتخاب شد. این به من امکان داد تا اندازه صحیح پایه های موتور را که یک کمربند خوب کشیده شده است ، مشخص کنم.

مرحله بعدی طراحی محفظه های باتری و کنترل کننده سرعت (ESC) بود. عرشه انتخاب شده عمدتا از بامبو تشکیل شده است ، بنابراین بسیار انعطاف پذیر است و به طور قابل توجهی در وسط خم می شود. این مزایای راحتی در رانندگی را دارد ، زیرا ناهمواری های جاده را جذب می کند و آنها را به سوار منتقل نمی کند. با این حال ، این بدان معناست که برای نگهداری باتری و وسایل الکترونیکی به یک محفظه تقسیم نیاز است ، زیرا محفظه ای کامل نمی تواند با برد خم شود و در حین کار با زمین تماس می گیرد. به دلیل محدودیت های الکتریکی ، کنترل کننده های سرعت الکترونیکی (ESC) نزدیکترین موتورها به موتورها قرار گرفتند. از آنجا که موتورها از طریق کامیون ها متصل می شوند ، موقعیت در طول پیچ ها تغییر می کند ، بنابراین محفظه باید طوری طراحی شود که امکان خالی شدن موتورها را فراهم کند.

سیستم باتری در انتهای دیگر عرشه قرار داشت و وسایل الکترونیکی مربوط به برق را در خود جای داده بود. این شامل بسته باتری ، شامل 20 سلول یون لیتیوم 18650 ، سیستم مدیریت باتری ، سوئیچ روشن/خاموش و سوکت شارژ می باشد.

من از Autodesk Fusion360 برای کل فرآیند طراحی استفاده کردم ، این نرم افزار به من امکان داد تا اجزای داخل مجموعه اصلی را به سرعت مدل کنم که زمان توسعه را به میزان قابل توجهی سرعت بخشید. من همچنین از ویژگی های شبیه سازی در Fusion360 استفاده کردم تا مطمئن شوم قطعات به اندازه کافی قوی هستند ، مخصوصاً پایه های موتور. این امر به من این امکان را داد که اندازه پایه ها را کاهش دهم ، زیرا می توانم الزامات استحکام و انحراف را بررسی کنم و مواد را در عین حفظ ضریب ایمنی مناسب بردارم. پس از اتمام مراحل طراحی ، صادرات قطعات جداگانه برای چاپ سه بعدی بسیار آسان بود.

مرحله 2: آموزش رانندگی

ابتدا ساخت پیشرانه را تکمیل کردم تا از فاصله مناسب برای محفظه لوازم الکترونیکی اطمینان حاصل کنم. من کامیون های کالیبر را برای استفاده انتخاب کردم ، زیرا آنها دارای مشخصات مربعی هستند که برای بستن موتورهای موتور مناسب است. با این حال ، محور کمی کوتاهتر از آن بود که بتوان از دو موتور در یک کامیون استفاده کرد ، بنابراین من نیاز به افزایش آن داشتم تا چرخها مناسب شوند.

من این کار را با برش بخشی از بدنه آویز آلومینیومی و آشکارسازی بیشتر محور فولادی انجام دادم. سپس بیشتر محور را به سمت پایین بریدم و در حدود 10 میلی متر باقی ماندم که می توانم آن را با قالب M8 نخ کنم.

سپس می توان یک کوپلر را پیچ کرد و یک محور رزوه دار دیگر به آن اضافه کرد و به طور موثر محور را گسترش داد. من از محفظه نگهدارنده Loctite 648 برای ثابت نگه داشتن اتصال دهنده و محور جدید استفاده کردم تا مطمئن شوم در حین استفاده باز نمی شود. این باعث شد که دو موتور روی کامیون قرار بگیرند و فضای زیادی برای چرخ ها فراهم شود.

پیشرانه در درجه اول با استفاده از فناوری HP Multi-Jet Fusion چاپ شده است تا از استحکام و استحکام در شتاب و ترمز بالا اطمینان حاصل شود ، جایی که بیشترین نیروها منتقل می شوند.

یک قرقره مخصوص برای قفل شدن در چرخ های عقب طراحی شد که سپس با کمربند HTD 5M به قرقره موتور متصل شد. یک جلد چاپ سه بعدی برای محافظت از مجموعه قرقره اضافه شد.

مرحله 3: محفظه های دنده

یکی از تصمیمات اصلی طراحی من این بود که محفظه ها را جدا کنم ، که منجر به ظاهر تمیز و عملکرد عرشه انعطاف پذیر بدون سفتی اضافی محفظه ها شد. من می خواستم جنبه های کاربردی فناوری HP Multi Jet Fusion را منتقل کنم ، بنابراین تصمیم گرفتم FDM بدنه اصلی محفظه ها را چاپ کنم که هزینه ها را کاهش می دهد ، و سپس از قطعات HP برای پشتیبانی و بستن آنها به عرشه استفاده کردم. این یک زیبایی جالبی را ارائه می دهد در حالی که بسیار کاربردی است.

محفظه های چاپ FDM به نصف تقسیم شدند تا به چاپ کمک کنند ، زیرا مواد پشتیبانی می تواند از سطح خارجی حذف شود. خط جدا شده با دقت قرار گرفته است تا هنگام اتصال به برد توسط قطعه HP پنهان شود. سوراخ هایی برای اتصالات موتور اضافه شد و اتصالات گلوله ای با روکش طلا در محل خود چسبانده شد

درجهای نخ دار برای محکم کردن محفظه ها به روی تخته بامبو جاسازی شده و با سطح تخته هم سطح می شوند تا مطمئن شوید بین عرشه و محفظه فاصله ای وجود ندارد.

مرحله 4: الکترونیک

قطعات الکترونیکی با دقت انتخاب شده اند تا از قدرت برد برد استفاده شده و استفاده از آن نیز بصری باشد. این تخته در صورت بروز هرگونه اختلال می تواند به طور بالقوه خطرناک باشد ، بنابراین قابلیت اطمینان یک عامل بسیار مهم است.

بسته باتری از 20 سلول 18650 لیتیوم یون جداگانه تشکیل شده است که به صورت نقطه ای به هم جوش داده شده و یک بسته 42 ولت را تشکیل می دهند. 2 سلول به طور موازی و 10 در سری جوش داده می شوند. سلولهایی که استفاده کردم سونی VTC6 بود. من از جوشکار نقطه ای برای جوش دادن زبانه های نیکل برای تشکیل بسته استفاده کردم ، زیرا لحیم کاری باعث ایجاد گرمای بیش از حد می شود که می تواند به سلول آسیب برساند.

نیروی محفظه باتری با استفاده از کابل بافته تخت که درست در زیر نوار چسبنده در بالای عرشه قرار داشت به جعبه کنترل سرعت منتقل می شد. این به کابل ها اجازه می دهد "مخفی" شوند و نیازی به نصب کابل در قسمت زیرین که زشت به نظر می رسید ، برطرف شد.

از آنجا که این برد دو موتوره است ، دو کنترل کننده سرعت برای کنترل مستقل هر موتور مورد نیاز است. من برای این ساخت از کنترل کننده سرعت VESC استفاده کردم ، که یک کنترلر است که مخصوص اسکیت بردهای برقی طراحی شده است و برای این استفاده بسیار قابل اعتماد است.

موتورهای مورد استفاده 170 کیلو ولت 5065 برقی هستند که می توانند هرکدام 2200 وات تولید کنند ، که قدرت زیادی برای این برد است. با تنظیم دنده فعلی ، حداکثر سرعت بردها حدود 35MPH است و بسیار سریع شتاب می گیرد.

آخرین مرحله ایجاد کنترل از راه دور برای کنترل برد بود. سیستم بی سیم به دلیل عملکرد آسان ترجیح داده شد. با این حال ، اطمینان از قابلیت اطمینان بالای انتقال مهم است زیرا کاهش ارتباطات می تواند مسائل ایمنی جدی را به ویژه در سرعت های بالا داشته باشد. پس از آزمایش چند پروتکل انتقال رادیویی ، تصمیم گرفتم فرکانس رادیویی 2.4GHz برای این پروژه مطمئن ترین باشد. من از فرستنده ماشین RC خارج از قفسه استفاده کردم ، اما با انتقال وسایل الکترونیکی به یک کیف کوچک دستی که چاپ سه بعدی داشت ، اندازه را به میزان قابل توجهی کاهش داد.

مرحله 5: تخته و ویدیوی تبلیغاتی به پایان رسید

پروژه در حال حاضر به پایان رسیده است! ما یک ویدیوی بسیار عالی از هیئت مدیره در حال اجرا ایجاد کردیم ، می توانید آن را در زیر مشاهده کنید. با تشکر فراوان از 3D Hubs که به من امکان انجام این پروژه را داد - آنها را برای همه نیازهای چاپ سه بعدی خود در اینجا بررسی کنید! 3dhubs.com

توصیه شده:

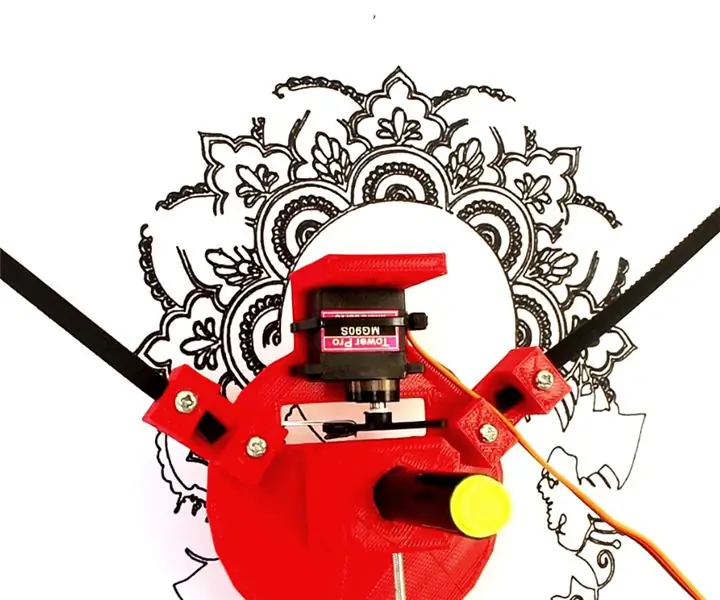

MXY Board - کم هزینه بود XY Plotter Drawing Robot Board: 8 مرحله (همراه با تصاویر)

تخته MXY - روبات تابلوی نقاشی XY Plotter با بودجه کم: هدف من این بود که تخته mXY را طراحی کنم تا با هزینه کم دستگاه نقشه کشی XY را طراحی کنم. بنابراین من یک تخته طراحی کردم که کار را برای کسانی که می خواهند این پروژه را راحت تر کنند راحت تر می کند. در پروژه قبلی ، هنگام استفاده از 2 عدد موتور پله ای Nema17 ، این برد شما

Tito - Arduino UNO 3D Printed Robot: 7 Step (همراه با تصاویر)

Tito - Arduino UNO 3D Printed Robot: Tito یک ربات DIY در حال رقص است ، مشتق شده از Zowi و Bob ، اساساً با یک برد استاندارد Arduino UNO با اتصالات و پشتیبانی آسانتر سازگار شده است. این اولین تکرار برای Otto DIY بود (www.ottodiy.com)

Noise Traffic Light - DIY 3D Printed: 8 Step (with Pictures)

چراغ راهنمای نویز - چاپ سه بعدی DIY: همه مردم می خواهند در سکوت کار کنند و داشتن محیط کاری خوب مهم است. سکوت منجر به یک کار کارآمد می شود. ما این پروژه را برای رسیدن به این پیشنهاد انجام دادیم. چراغ راهنمایی سر و صدا شامل یک "چراغ راهنمایی" است که dB را کنترل می کند

Littlebots: Simple 3D Printed Android Robots Robots: 13 Step (همراه با تصاویر)

Littlebots: Simple 3D Printed Android Robots Robots: LittleBots ایجاد شد تا یک مقدمه ساده برای رباتیک باشد. تمام اجزای لازم رباتیک ، حس ، تصمیم گیری و بیان همه را در یک بسته زیبا و ساده برای جمع آوری نشان می دهد. LittleBot به طور کامل به صورت سه بعدی چاپ می شود ، که به شما امکان می دهد

مانیتور ابر با AWS & ARDUINO - Electric Electric: 6 Step

CLOUD MONITOR با AWS & ARDUINO - Electric Boy: این یک پروژه ساده است - هنگامی که مشکلی پیش می آید ، چراغ را روشن کنید … این روزها با اعلانات زیادی با رایانه های خود در رایانه ها بی حس می شوید ، چگونه می توانیم