فهرست مطالب:

- مرحله 1: توضیح

- مرحله 2: قطعات و ابزارها

- مرحله 3: نمودارهای برق

- مرحله 4: ایجاد یک محفظه سه بعدی

- مرحله 5: چاپ سه بعدی

- مرحله 6: مونتاژ و لحیم کاری

- مرحله 7: برنامه نویسی

- مرحله 8: جفت شدن و آزمایش

تصویری: میز کامپیوتر از راه دور: 8 مرحله (همراه با تصاویر)

2024 نویسنده: John Day | [email protected]. آخرین اصلاح شده: 2024-01-30 08:55

به تازگی با مشکلی روبرو شده ام که تنبلی من برای من در خانه به یک مشکل بزرگ تبدیل شده است. به محض اینکه به رختخواب می روم ، دوست دارم چراغی با نور LED خوب و تعدادی سری روی کامپیوترم پخش شود. اما … اگر بخواهم این موارد را خاموش کنم ، باید هر بار برخاسته و آنها را با دست خاموش کنم. بنابراین ، من تصمیم گرفتم یک کنترلر کامل برای کل رایانه شخصی بسازم ، جایی که می توانم مانیتورها را روشن و خاموش کنم ، میزان صدای بلندگوها و روشنایی نور نوار LED را با فشار دادن یک دکمه مربوطه در کنترل از راه دور تنظیم کنم.

این پروژه یک جعبه کنترل کننده میز کامپیوتر / میز کار است که توسط یک کنترل از راه دور IR اداره می شود. این روزها انواع مختلفی از راه دور IR موجود است ، اما این مشکلی نیست. این کنترل کننده قابل تنظیم است و می تواند با هر نوع ریموت IR که از پروتکل مناسب برای سنسور استفاده شده ما پشتیبانی می کند ، جفت شود (بعداً به این موضوع می پردازیم).

میز کنترل رایانه دارای ویژگی های زیر است:

- کنترل برق AC: روشن/خاموش کردن مانیتور متصل به 220VAC

- کنترل قدرت DC: روشن/خاموش کردن مانیتور متصل به برق DC (حداکثر 48V)

- کنترل میزان صدا: کنترل کامل میزان صدای استریو که به بلندگوها منتقل می شود

- کنترل روشنایی نوار LED: کنترل کامل روشنایی روشنایی نوار LED

دستگاه دارای رابط کاربری مناسب و محفظه مکانیکی قابل تنظیم است که ساخت و استفاده از آن را آسان می کند:

- صفحه نمایش: وضعیت تمام زمان سیستم های کنترل شده بر روی صفحه نمایش LCD 16x4 نشان داده شده است

- RGB LED: برای بازخورد اضافی برای سیستم ، هدف این است که برای کاربر تصدیق کند که یک سیگنال پذیرفته شده از راه دور IR دریافت شده است

- سیستم جفت شدن: دستگاه شامل یک دکمه تک است که باید برای جفت شدن فشار داده شود. هنگامی که فرآیند جفت شدن آغاز می شود ، می توانیم هر یک از راه دور IR را با دنبال کردن دستورالعمل های نشان داده شده بر روی صفحه نمایش دستگاه ، جفت کنیم.

پس از اینکه اصول اولیه را پوشش دادیم ، بیایید آن را بسازیم!

مرحله 1: توضیح

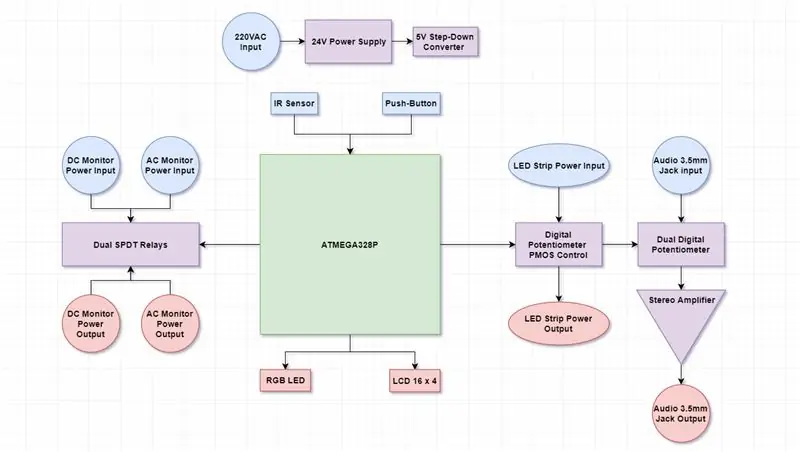

به دلیل پیچیدگی طراحی ، عملکرد دستگاه را می توان ساده در نظر گرفت. همانطور که در نمودار بلوک دیده می شود ، "مغز" میکروکنترلر AVR است ، در حالی که تمام قسمتهای دیگر توسط این "مغز" کنترل می شود. برای سازماندهی کل تصویر در ذهن خود ، بیایید طرح را بلوک به بلوک شرح دهیم:

منبع تغذیه: منبع تغذیه دستگاهی که انتخاب شده است نوار LED PSU است که می تواند ورودی 24VDC را به سیستم ارائه دهد. میکروکنترلر ، رله ، پتانسیومترهای دیجیتالی و تقویت کننده های صوتی همگی در 5 ولت کار می کنند ، بنابراین مبدل گام به گام DC-DC به طرح اضافه شد. دلیل اصلی DC-DC به جای تنظیم کننده خطی ، اتلاف توان و عدم بهره وری است. فرض کنید ما از LM7805 کلاسیک با ورودی 24 ولت و خروجی 5 ولت استفاده می کنیم. هنگامی که جریان به مقادیر قابل توجهی برسد ، قدرتی که به صورت گرما در تنظیم کننده خطی پراکنده می شود بسیار زیاد است و ممکن است بیش از حد گرم شود و سر و صدای همهمه را به مدارهای صوتی وصل کند:

Pout = Pin + Pdiss ، بنابراین در 1A به دست می آوریم: Pdiss = Pin - Pout = 24*1 - 5*1 = 19W (از توان اتلاف شده).

میکروکنترلر: برای نوشتن کد هرچه سریعتر ، ATMEGA328P مبتنی بر AVR را انتخاب کرده ام که به طور گسترده در بردهای UNO آردوینو استفاده می شود. با توجه به الزامات طراحی ، ما تقریباً از همه پشتیبانی های جانبی استفاده می کنیم: وقفه ، تایمر ، UART ، SPI و غیره. از آنجا که یک بلوک اصلی در سیستم است ، با تمام قسمتهای دستگاه متصل می شود

-

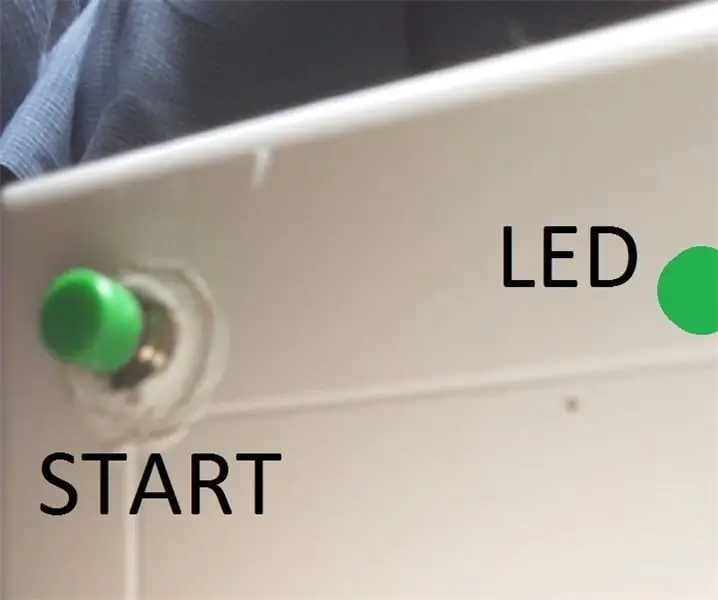

رابط کاربری: پنل جلویی دستگاه شامل تمام قسمت هایی است که کاربر باید با آنها تعامل داشته باشد:

- سنسور IR: سنسور برای رمزگشایی اطلاعات از راه دور IR.

- دکمه فشار: برای مرتبط کردن ریموت IR با دستگاه مورد نیاز است

- RGB LED: پیوست زیبایی شناختی برای ارائه بازخورد دریافت اطلاعات توسط سیستم

- LCD: نمایش گرافیکی آنچه در داخل دستگاه می گذرد

کنترل مانیتور: برای اینکه دستگاه بتواند در مانیتورهای کامپیوتر قدرت را تغییر دهد ، نیاز به مقابله با مقادیر ولتاژ زیاد است. به عنوان مثال ، مانیتورهای سامسونگ من به طور کلی پیکربندی قدرت را به اشتراک نمی گذارند: یکی از آنها توسط 220VAC تأمین می شود در حالی که دیگری از PSU 19.8 ولت خود تغذیه می کند. بنابراین راه حل وجود مدار رله برای هر یک از خطوط برق مانیتور بود. این رله ها توسط MCU کنترل می شوند و کاملاً از هم جدا هستند ، که باعث می شود انتقال قدرت مانیتور برای هر مانیتور مستقل باشد

کنترل نور: من یک نوار LED دارم که دارای منبع تغذیه متصل به 24VDC است که به عنوان ورودی منبع تغذیه سیستم استفاده می شود. از آنجا که نیاز به جریان زیاد از طریق نوار LED وجود دارد ، مکانیسم روشنایی آن شامل یک مدار محدود کننده جریان بر اساس MOSFET است که در یک منطقه خطی از منطقه فعال عمل می کند

کنترل صدا: این سیستم بر مبنای انتقال سیگنال های صوتی در هر دو کانال چپ و راست از طریق تقسیم ولتاژ است ، جایی که ولتاژ اعمال شده از طریق حرکت برف پاک کن پتانسیومتر دیجیتال تغییر می کند. دو مدار اصلی LM386 وجود دارد که در هر ورودی یک تقسیم کننده ولتاژ وجود دارد (بعداً به آن می پردازیم). ورودی و خروجی جک های استریو 3.5 میلی متری است

به نظر می رسد که ما تمام قسمتهای جدایی ناپذیر مدارها را پوشش داده ایم. بیایید به شماتیک الکتریکی برویم…

مرحله 2: قطعات و ابزارها

هر آنچه برای ساخت پروژه نیاز داریم:

قطعات الکترونیکی

-

اجزای مشترک:

-

مقاومت ها:

- 6 x 10K

- 1 x 180R

- 2 x 100R

- 1 x 1K

- 2 x 1M

- 2 x 10R

- خازن ها:

-

- 1 x 68nF

- 2 x 10uF

- 4 x 100nF

- 2 x 50nF

- 3 x 47uF

-

متفرقه:

- دیودها: 2 x 1N4007

- تریمر: 1 x 10K

- BJT: 3 x 2N2222A

- P-MOSFET: ZVP4424

-

مدارهای مجتمع:

- MCU: 1 x ATMEGA328P

- تقویت کننده صدا: 2 L LM386

- پتانسیومتر دیجیتال دوگانه: 1 x MCP4261

- پتانسیومتر تک دیجیتال: 1 x X9C104P

- DC-DC: 1 x BCM25335 (می توان آن را با هر دستگاه دوستانه DC-DC 5V جایگزین کرد)

- Op-Amp: 1 x LM358

- رله ها: 5V تحمل دوگانه SPDT

- منبع تغذیه خارجی 24 ولت

-

رابط کاربری:

- LCD: 1 160 1604A

- سنسور IR: 1 x CDS-IR

- دکمه فشار: 1 x SPST

- LED: 1 x LED RGB (4 مخاطب)

-

اتصالات:

- بلوک های ترمینال: 7 x 2-تماس با سل

- اتصالات سیم به سیم: 3 x 4 کابل تماس + اتصالات محفظه

- صدا: 2 3.5 3.5 میلی متری جک زن

- منبع تغذیه خروجی: 2 عدد کانکتور برق 220 ولت (مرد)

- جک دی سی: 2 عدد اتصالات نر DC جک

- نوار LED و منبع تغذیه خارجی: 1 عدد اتصالات مونتاژ شده 4 تایی + کابل + کابل

اجزای مکانیکی

- فیلتر چاپگر سه بعدی - PLA+ در هر رنگ

- 4 پیچ با قطر 5 میلی متر

- حداقل 9 15 15 سانتی متر تخته نمونه اولیه

- موجودی سیمهای بلااستفاده

ابزارها

- چاپگر سه بعدی (من از Creality Ender 3 با تخت شیشه ای متصل استفاده کرده ام)

- چسب حرارتی تفنگی

- موچین

- پلان

- کاتر

- منبع تغذیه خارجی 24 ولت

- اسیلوسکوپ (اختیاری)

- برنامه نویس AVR ISP (برای چشمک زدن MCU)

- پیچ گوشتی برقی

- آهن لحیم کاری

- ژنراتور عملکرد (اختیاری)

-

مرحله 3: نمودارهای برق

نمودار شماتیک به مدارهای جداگانه تقسیم می شود که می تواند درک عملکرد آن را برای ما آسان تر کند:

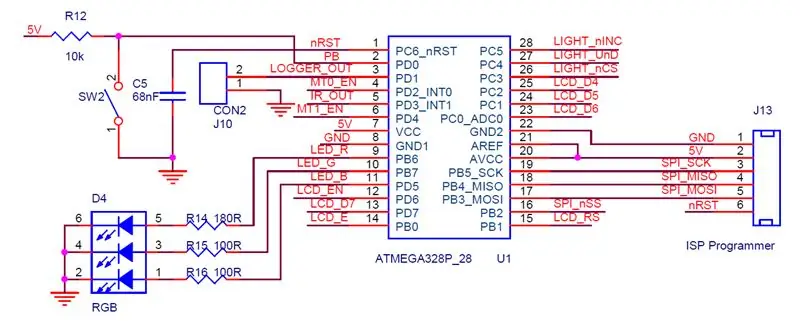

واحد میکروکنترلر

این یک ATMEGA328P مبتنی بر AVR است ، همانطور که در بالا توضیح داده شد. از نوسان ساز داخلی استفاده می کند و با فرکانس 8 مگاهرتز کار می کند. J13 اتصال برنامه نویس است. برنامه نویسان زیادی در دنیای AVR وجود دارند ، در این پروژه ، من از ISP Programmer V2.0 از eBay استفاده کردم. J10 خط UART TX است و عمدتا برای اهداف اشکال زدایی استفاده می شود. هنگام ایجاد یک روش مدیریت وقفه ، گاهی اوقات خوب است بدانیم چه سیستمی باید از داخل به ما بگوید. D4 یک LED RGB است که به دلیل رتبه پایین جریان ، مستقیماً از MCU رانده می شود. پین PD0 با یک کشش خارجی به یک دکمه از نوع SPST وصل شده است.

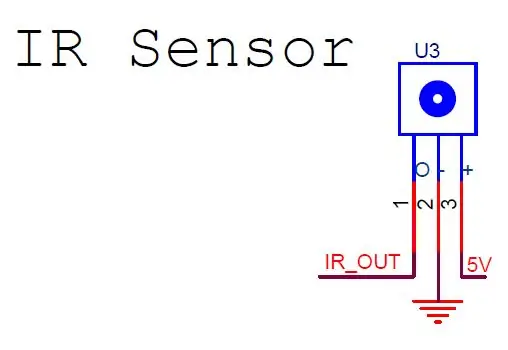

سنسور IR

سنسور IR که در این پروژه استفاده می شود یک سنسور IR سه منظوره عمومی است که در eBay با قیمت های بسیار مناسب موجود است. پین سیگنال خروجی IR به پین ورودی وقفه (INT1) MCU متصل است ،

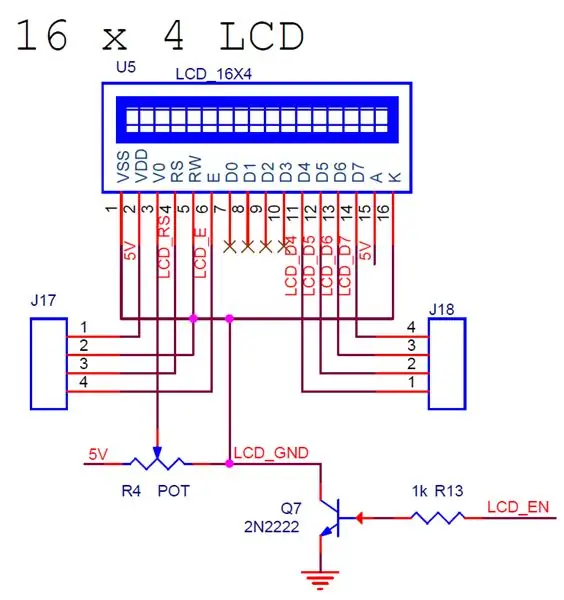

LCD

صفحه نمایش یک پیاده سازی ساده از صفحه نمایش 1604A با انتقال داده 4 بیتی است. تمام پین های کنترل/داده به MCU وصل شده اند. توجه به این نکته ضروری است که LCD از طریق دو کانکتور J17 ، J18 به برد اصلی وصل شده است. به منظور روشن/خاموش کردن ماژول LCD ، یک کلید BJT وجود دارد که خط اصلی را برای LCD تغییر می دهد.

منبع تغذیه

تمام مدارهای داخلی به استثنای نوار LED در 5 ولت کار می کنند. همانطور که قبلاً ذکر شد ، منبع تغذیه 5 ولت یک ماژول DC-DC ساده است (در اینجا eBay به من کمک کرد تا راه حل را بیابم) ، که 24 ولت را به 5 ولت تبدیل می کند ، بدون مشکل گرمایش ، که ممکن است در تنظیم کننده خطی رخ دهد. خازن های C [11..14] برای دور زدن استفاده می شوند و برای این طراحی ضروری هستند زیرا سر و صدا در خطوط برق DC -DC - هم ورودی و هم خروجی - وجود دارد.

کنترل مانیتور

مدارهای کنترل مانیتور فقط یک سیستم سوئیچینگ رله هستند. از آنجا که من دو مانیتور دارم ، یکی از 220VAC تغذیه می کند و دیگری از 19.8V تغذیه می شود ، اجرای متفاوتی مورد نیاز است: هر خروجی MCU به 2N2222 BJT متصل است و یک سیم پیچ رله به عنوان بار از 5V به پین جمع کننده BJT متصل می شود به (فراموش نکنید که یک دیود معکوس را برای تخلیه جریان مناسب وصل کنید!). در 220VAC ، رله خطوط LINE و NEUTRAL را تغییر می دهد و در 19.8V ، رله فقط خط برق DC را تغییر می دهد - از آنجا که منبع تغذیه خود را دارد ، خطوط زمین برای هر دو مدار مشترک است.

کنترل حجم صدا

من می خواستم از تقویت کننده های صوتی LM386 به عنوان بافر تقسیم کننده های ولتاژ ، برای انتقال دقیق سیگنال های صوتی استفاده کنم. هر کانال - چپ و راست از ورودی جک 3.5 میلی متری صدا می آید. از آنجا که LM386 پیکربندی حداقل قطعات را با استاندارد G = 20 پیاده سازی می کند ، یک مقاومت 1MOhm برای هر دو کانال وجود دارد. به این ترتیب ما می توانیم کل توان کانال های ورودی را به سیستم بلندگو کاهش دهیم:

V (خارج حداکثر) = R (حداکثر) * V (در) / (R (حداکثر) + 1MOhm) = V (این) * 100K / 1.1M

و کل سود: G = (Vout / Vin) * 20 = 20 /11 ~ 1.9

تقسیم ولتاژ یک شبکه پتانسیومتر دیجیتال ساده است ، جایی که برف پاک کن سیگنال را به بافر LM386 منتقل می کند (U2 IC است). دستگاه SPI را برای تمام مدارهای جانبی به اشتراک می گذارد ، جایی که فقط خطوط فعال برای هر یک از آنها جدا شده است. MCP4261 یک IC پتانسیومتر دیجیتال خطی 100K 8 بیتی 100K است ، بنابراین هر مرحله در افزایش حجم بیان می شود: dR = 100 ، 000 /256 ~ 390Ohm.

پین A و B برای هر کانال چپ و راست به GND و 5V متصل است. بنابراین در موقعیت برف پاک کن در پایین کل سیگنال صوتی را از طریق مقاومت دستگاه MUTING مقاومت 1MOhm به GND منتقل می کند.

کنترل روشنایی نوار LED:

ایده کنترل روشنایی مشابه کنترل صدا است ، اما در اینجا ما یک مسئله داریم: پتانسیومتر دیجیتالی ممکن است فقط سیگنالهایی را ارسال کند که دامنه آنها از 5V به GND تجاوز نکند. بنابراین ایده این است که یک بافر ساده Op-Amp (LM358) را بعد از تقسیم ولتاژ پتانسیومتر دیجیتال قرار دهید. و ولتاژ کنترل مستقیماً به یک ترانزیستور PMOS متصل می شود.

X9C104P یک پتانسیومتر دیجیتالی 8 بیتی با ارزش 100 کیلو اهم است. ما می توانیم محاسبه ولتاژ دروازه را فقط با رعایت قوانین جبری برای جریان جاری بدست آوریم:

V (دروازه) = V (برف پاک کن) * (1 + R10/R11) = 2V (برف پاک کن) ~ 0 - 10V (که برای روشن/خاموش و کنترل روشنایی کافی است)

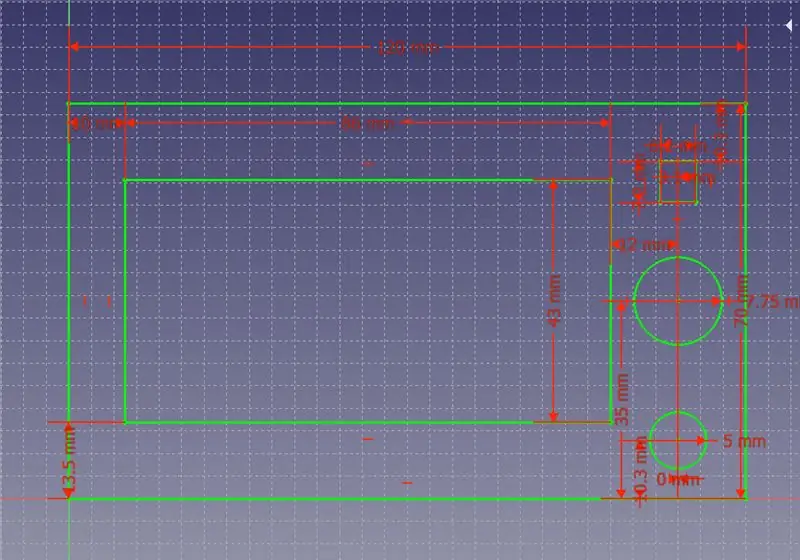

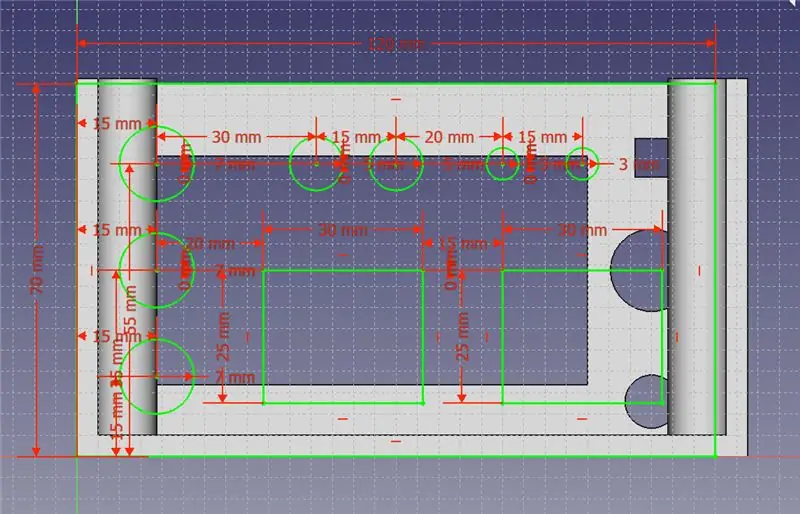

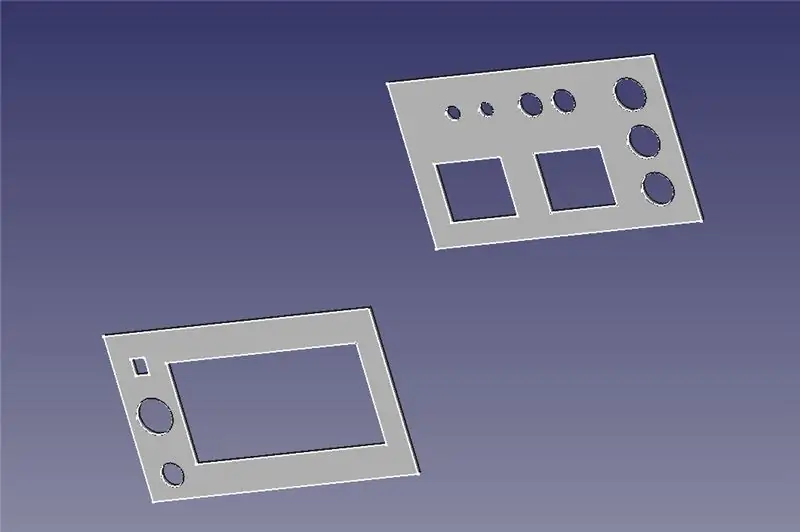

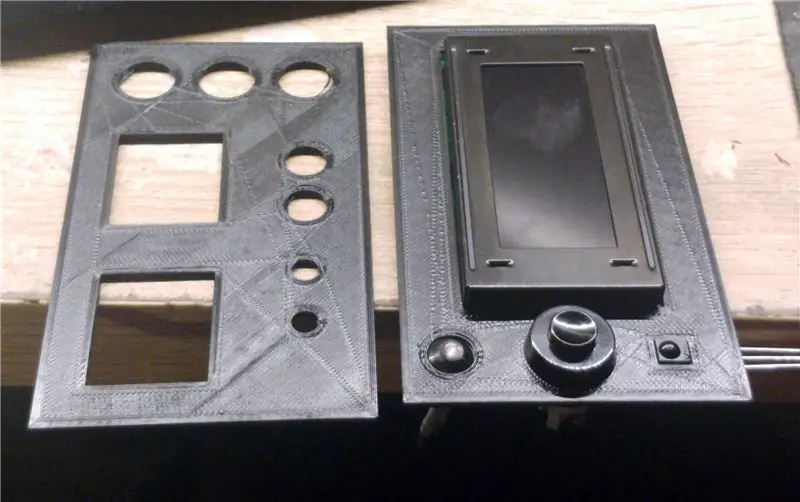

مرحله 4: ایجاد یک محفظه سه بعدی

برای محفظه دستگاه ، من از FreeCAD v0.18 استفاده کرده ام که حتی برای مبتدیان مانند من یک ابزار عالی است.

نوع محفظه

من می خواستم یک جعبه ایجاد کنم که در آن یک پوسته وجود داشته باشد که تخته لحیم شده را محکم کند. پنل جلویی شامل تمام قطعات رابط کاربری و پنل پشتی شامل تمام اتصالات لوازم الکترونیکی روی میز است. این پانل ها مستقیماً در یک پوسته اصلی با مجموعه ای 4 پیچ در پوشش بالا وارد می شوند.

ابعاد

احتمالاً مهمترین مرحله در دنباله است. لازم است همه فواصل مناسب و مناطق قطع شده را در نظر بگیریم. همانطور که در تصاویر مشاهده می شود ، ابتدا ابعاد گرفته شده در پنل جلو و عقب است:

پنل جلو: مناطق قطع شده برای LCD ، Switch ، LED و سنسور IR. همه این ابعاد از برگه داده سازنده در هر قسمت مشتق شده است. (در صورتی که می خواهید از قسمت های مختلف استفاده کنید ، باید به تمام مناطق بریده شده اطمینان خاطر دهید.

پنل پشتی: دو سوراخ برای جک های صوتی 3.5 میلی متری ، دو کانکتور برق 3 ولت 220 ولت ، دو جک نر برای منبع تغذیه DC و حفره های اضافی برای نوار LED و قدرت دستگاه

Top Shell: این پوسته فقط برای اتصال همه قطعات به یکدیگر استفاده می شود. از آنجا که پانل جلو و عقب در پوسته پایینی قرار داده شده است.

پوسته پایین: پایه دستگاه. این پانل ها ، تخته لحیم شده الکترونیکی و پیچ هایی که به درپوش بالایی متصل شده اند را نگه می دارد.

طراحی قطعات

پس از ایجاد پانل ها ، می توانیم به پوسته پایینی برویم. توصیه می شود پس از هر مرحله به طور کلی محل استقرار قطعات را تضمین کنید. پوسته زیرین یک شکل اکسترود شده مبتنی بر مستطیل ساده است و دارای جیب های متقارن در نزدیکی لبه های پوسته است (تصویر 4 را ببینید).

پس از مرحله جیب زدن ، باید یک پایه 4 پیچ برای اتصال روکش ایجاد کنید. آنها به عنوان درج سیلندرهای اولیه با شعاع مختلف طراحی شده اند ، جایی که سیلندر بریده شده پس از عمل XOR در دسترس است.

اکنون یک پوسته پایین کامل داریم. برای ایجاد یک پوشش مناسب ، باید یک طرح در بالای پوسته ایجاد کنید و نقاط استوانه ای یکسانی ایجاد کنید (من فقط نقاطی را برای دریل متصل کرده ام ، اما امکان ایجاد سوراخ هایی با قطر ثابت وجود دارد).

بعد از اینکه کل محفظه دستگاه کامل شد ، می توانیم آن را با مونتاژ قطعات در کنار هم بررسی کنیم.

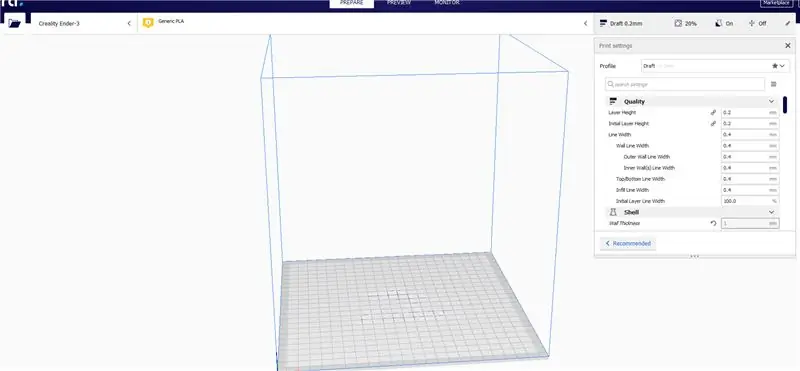

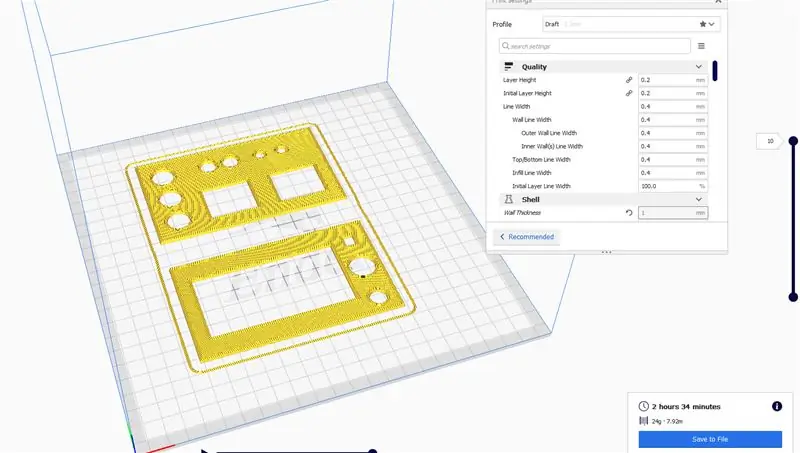

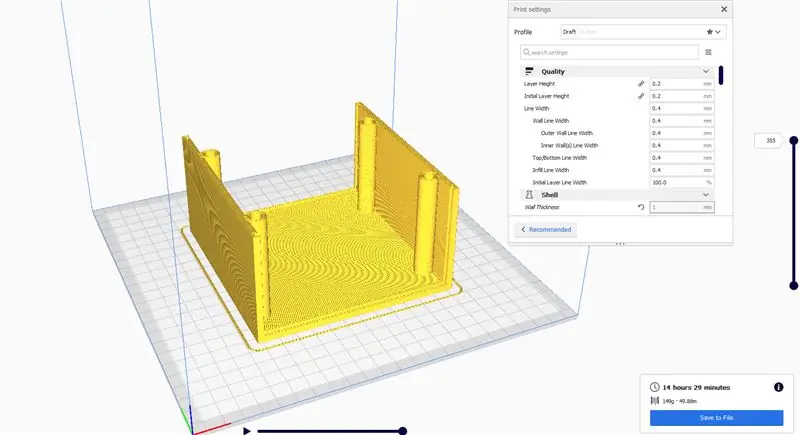

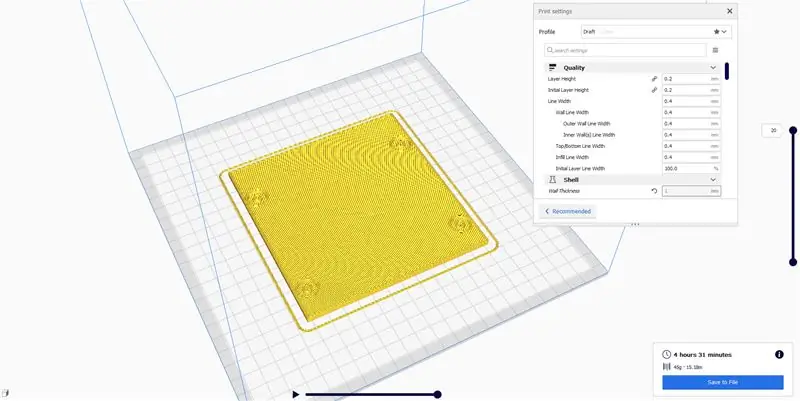

مرحله 5: چاپ سه بعدی

سرانجام ، ما اینجا هستیم و می توانیم برای چاپ گام برداریم. بر اساس طراحی من ، فایل های STL برای این پروژه موجود است. ممکن است مشکلی در چاپ این فایل ها وجود داشته باشد ، زیرا هیچ گونه تحمل در نظر گرفته نشده است. این تحمل ها را می توان در برنامه برش دهنده (من از Ultimaker Cura استفاده کردم) برای فایل های STL تنظیم کرد.

قطعات توصیف شده بر روی Creality Ender 3 ، با تخت شیشه ای چاپ شد. شرایط چندان دور از شرایط استاندارد نیست ، اما باید در نظر گرفته شود:

- قطر نازل: 0.4 میلی متر

- تراکم پر شدن: 50

- پشتیبانی: اصلاً نیازی به پیوست پشتیبانی نیست

- سرعت توصیه شده: 50 میلی متر بر ثانیه برای پروژه

به محض چاپ قطعات محفظه ، نیاز به بررسی آنها در زندگی واقعی وجود دارد. اگر در اتصال قطعات محفظه مشکلی وجود ندارد ، می توانیم به مرحله مونتاژ و لحیم کاری برویم.

در مورد دستورالعمل STL Viewer مشکلی وجود دارد ، بنابراین پیشنهاد می کنم ابتدا آن را بارگیری کنید:)

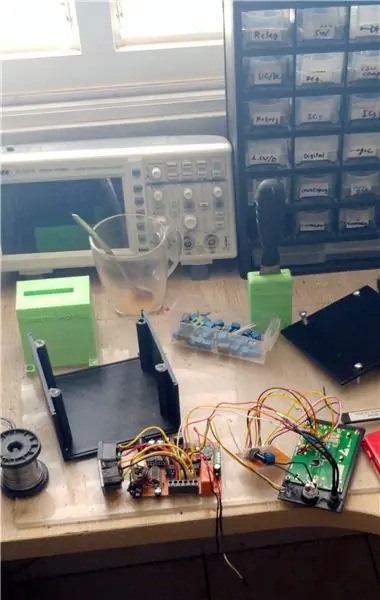

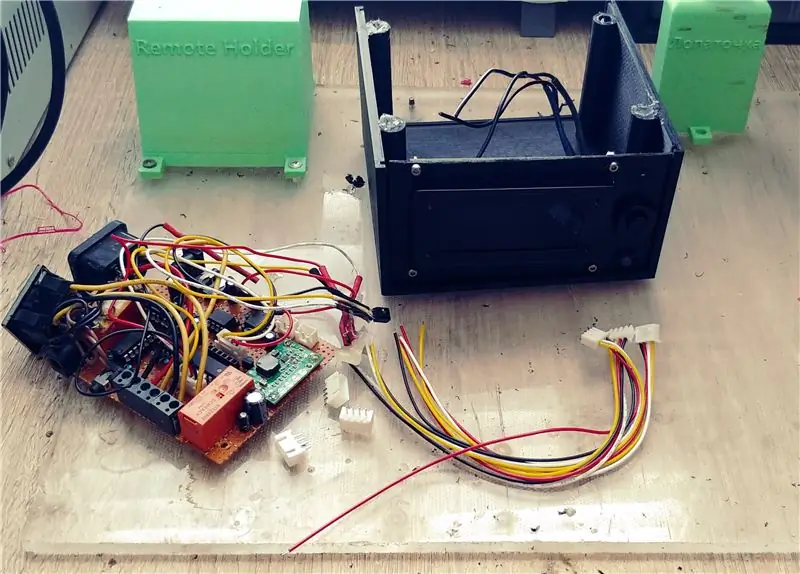

مرحله 6: مونتاژ و لحیم کاری

فرآیند لحیم کاری سخت است ، اما اگر دنباله را به مدارهای مختلف تفکیک کنیم ، به پایان رساندن آن برای ما بسیار آسان تر خواهد بود.

- مدار MCU: ابتدا باید با اتصال برنامه نویسی زن خود لحیم شود. در آن مرحله ، ما در واقع می توانیم عملکرد و اتصال آن را آزمایش کنیم.

- مدار صوتی: دومی. فراموش نکنید که بلوک های ترمینال را روی برد لحیم شده وصل کنید. بسیار مهم است که مسیر برگشت مدارهای صوتی را از مدارهای دیجیتال - به ویژه IC های پتانسیومتر دیجیتال ، به دلیل سر و صدا بودن آنها جدا کنید.

- مدارهای مانیتور: مشابه مدار صوتی ، فراموش نکنید که بلوک ترمینال را در درگاه های ورودی/خروجی وصل کنید.

- کانکتورها و پنل رابط کاربری: آخرین مواردی که باید متصل شوند. پانل رابط کاربر از طریق اتصال Board-To-Wire به برد لحیم شده متصل می شود ، جایی که سیمها مستقیماً به قسمتهای خارجی لحیم می شوند.

پس از فرآیند لحیم کاری ، یک دنباله ساده از اتصالات قطعات مکانیکی وجود دارد. همانطور که در بالا مشاهده شد ، باید 4 پیچ (من از قطرهای 5 میلی متری استفاده کردم) در گوشه ها ، که روی محفظه وجود دارد ، قرار دهید. پس از آن ، نیاز به اتصال قطعات UI و اتصالات پنل پشتی به دنیای خارج وجود دارد. ابزار مورد نظر تفنگ چسب حرارتی است.

بررسی قسمت های موجود در محفظه چاپی بسیار مفید خواهد بود. اگر همه چیز خوب به نظر می رسد ، می توانیم به مرحله برنامه نویسی برویم.

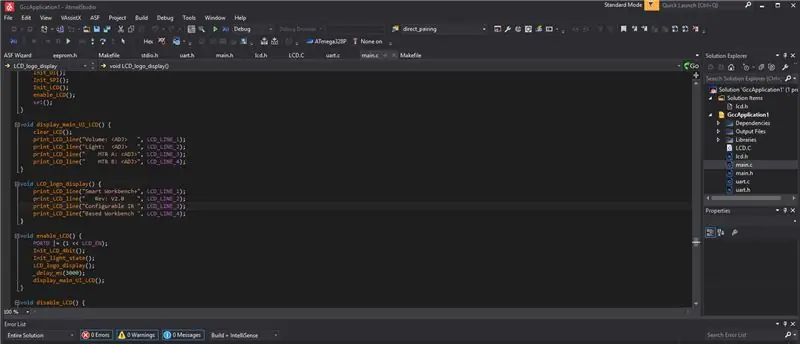

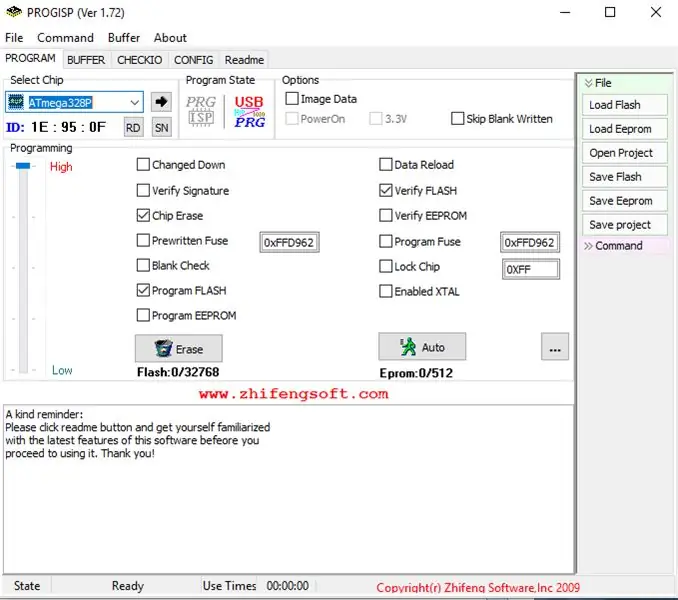

مرحله 7: برنامه نویسی

این مرحله یک مرحله سرگرم کننده است. از آنجا که موارد مختلفی وجود دارد که باید کار کنند ، ما در کل از 5 سرویس MCU استفاده می کنیم: وقفه خارجی ، لوازم جانبی SPI ، UART برای ورود به سیستم ، تایمر برای شمارش دقیق و EEPROM برای ذخیره کدهای راه دور IR ما.

EEPROM یک ابزار ضروری برای داده های ذخیره شده ما است. برای ذخیره کدهای راه دور IR ، باید دنباله ای از فشار دادن دکمه ها را انجام دهید. پس از هر سیستم توالی ، کدها را مستقل از حالت به خاطر می آورد که آیا دستگاه تغذیه می شود یا خیر.

در انتهای این مرحله می توانید کل پروژه Atmel Studio 7 را به صورت RAR بایگانی کنید.

برنامه نویسی توسط AVR ISP Programmer V2 ، 0 ، از طریق برنامه ای ساده به نام ProgISP انجام می شود. این یک برنامه بسیار دوستانه است ، با رابط کاربری کامل. فقط فایل HEX مناسب را انتخاب کرده و آن را در MCU بارگیری کنید.

مهم: قبل از برنامه نویسی MCU ، مطمئن شوید که همه تنظیمات مناسب با توجه به الزامات طراحی تعریف شده است. مانند فرکانس ساعت داخلی - به طور پیش فرض ، فیوز تقسیم کننده آن در تنظیمات کارخانه فعال است ، بنابراین باید در منطق HIGH برنامه ریزی شود.

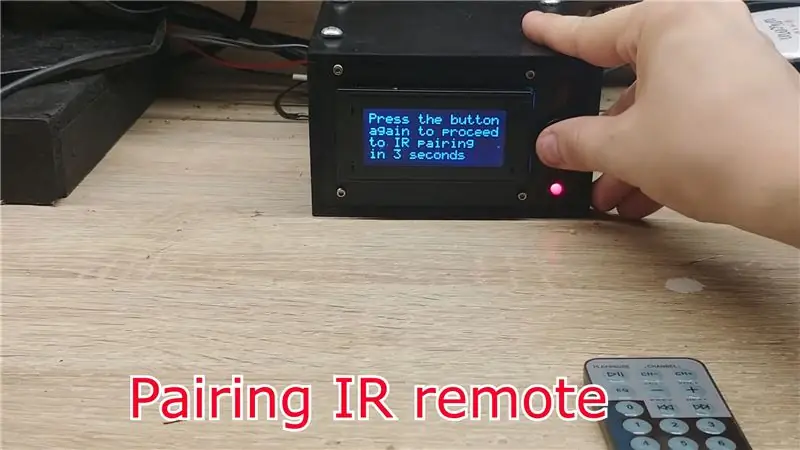

مرحله 8: جفت شدن و آزمایش

ما بالاخره بعد از این همه کار سختی که انجام دادیم اینجا هستیم:)

به منظور استفاده صحیح از دستگاه ، نیاز به دنباله جفت شدن است ، بنابراین دستگاه ریموت IR متصل را که مورد استفاده قرار می گیرد "به خاطر می آورد". مراحل جفت شدن به شرح زیر است:

- دستگاه را روشن کنید ، منتظر راه اندازی اولیه صفحه نمایش UI باشید

- دکمه را برای اولین بار فشار دهید

- قبل از اینکه شمارنده به صفر برسد ، دکمه را بار دیگر فشار دهید

- با توجه به دستگاه ، کلید مناسب را که می خواهید عملکرد خاصی داشته باشد فشار دهید

- دستگاه را مجدداً راه اندازی کنید ، مطمئن شوید که اکنون به کلیدهای تعریف شده پاسخ می دهد.

و بس!

امیدوارم این مطالب آموزشی مفید واقع شود ،

ممنون که خواندید!

توصیه شده:

ESP8266 - سوکت کنترل از راه دور و از راه دور (امنیت سالمندان): 6 مرحله

ESP8266 - سوکت کنترل از راه دور و از راه دور (امنیت سالمندان): اطلاعات: این مونتاژ در صورت فراموشی وسایل وصل شده (عمدتا توسط افراد مسن مبتلا به آلزایمر) به منظور جلوگیری از گرم شدن بیش از حد ، آتش سوزی و حوادث است. پس از فعال شدن دکمه ، سوکت 110/220 VAC را به مدت 5 دقیقه دریافت می کند (دیگری

کنترل از راه دور جهانی از راه دور با Node-MCU: 12 مرحله

کنترل از راه دور جهانی با Node-MCU: سلام به همه و به این پروژه خوش آمدید! من یک شخص تنبل هستم و کابوس یک تنبل این است که وقتی متوجه می شوید که راه دور خیلی دور است ، تلویزیون تماشا کنید! متوجه شدم که اگر ریموتم را در دست داشته باشم هرگز خیلی دور نخواهد بود

IRduino: کنترل از راه دور Arduino - تقلید از راه دور از دست رفته: 6 مرحله

IRduino: کنترل از راه دور Arduino - تقلید از راه دور گمشده: اگر تا به حال کنترل از راه دور تلویزیون یا دستگاه پخش DVD خود را گم کرده اید ، می دانید که مجبور هستید به دکمه های خود دستگاه بروید ، از آن استفاده کنید و از آن استفاده کنید. گاهی اوقات ، این دکمه ها عملکرد مشابهی با ریموت ندارند. دریافت

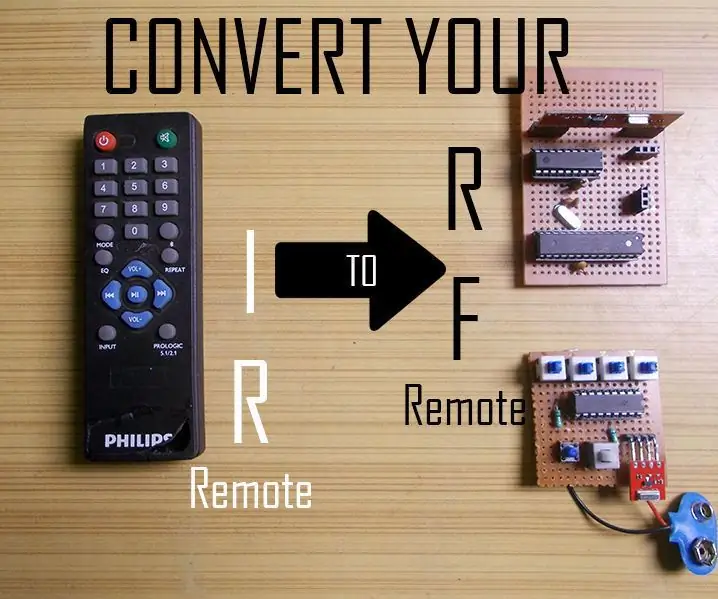

راه دور IR خود را به RF از راه دور تبدیل کنید: 9 مرحله (همراه با تصاویر)

راه دور IR خود را به RF Remote تبدیل کنید: در دستورالعمل امروز ، به شما نشان خواهم داد که چگونه می توانید از یک ماژول RF عمومی بدون میکروکنترلر استفاده کنید که در نهایت ما را به ساخت پروژه ای می رساند که در آن می توانید یک IR Remote از هر دستگاه را به RF تبدیل کنید. از راه دور. مزیت اصلی تبدیل یک

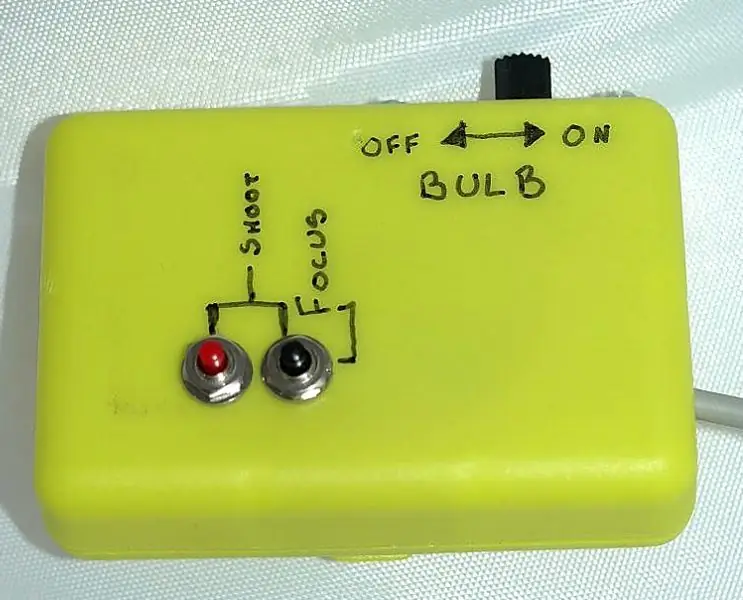

انتشار کابل از راه دور Olympus Evolt E510 (نسخه 2 با فوکوس خودکار از راه دور): 6 مرحله (همراه با تصاویر)

انتشار کابل از راه دور Olympus Evolt E510 (نسخه 2 با فوکوس خودکار از راه دور): دیروز من یک دکمه ساده با یک دکمه برای Olympus E510 خود ساختم. اکثر دوربین ها دارای دکمه شاتر هستند (آن را برای گرفتن عکس فشار می دهید) که دارای دو حالت است. اگر دکمه به آرامی فشار داده شود ، دوربین فوکوس خودکار کرده و نور را اندازه گیری می کند