فهرست مطالب:

- مرحله 1: شروع کالیبراسیون: دکمه CAL را فشار دهید:

- مرحله 2: کالیبراسیون حرکت (موتور را 180 درجه بچرخانید):

- مرحله 3: کالیبراسیون را تکمیل کنید:

- مرحله 4: تابع کالیبراسیون را تأیید کنید:

- مرحله 5: کالیبراسیون موفقیت آمیز نیست:

- مرحله 6:

تصویری: ماژول سنسور 6 محوره FSP200 کالیبراسیون و آزمایش: 6 مرحله

2024 نویسنده: John Day | [email protected]. آخرین اصلاح شده: 2024-01-30 08:55

FSP200 یک پردازنده واحد اندازه گیری اینرسی 6 محوره است که خروجی جهت و جهت را فراهم می کند. این دستگاه ترکیبی از سنسورهای شتاب سنج و ژیروسکوپ را برای جهت و جهت پایدار و دقیق انجام می دهد. FSP200 برای استفاده در محصولات روباتیک مانند محصولات تمیز کننده کف مصرف کننده ، روبات باغ و چمن ، پاک کننده استخر ، و مهمان نوازی و بازارهای پزشکی مناسب است. ربات کمکی

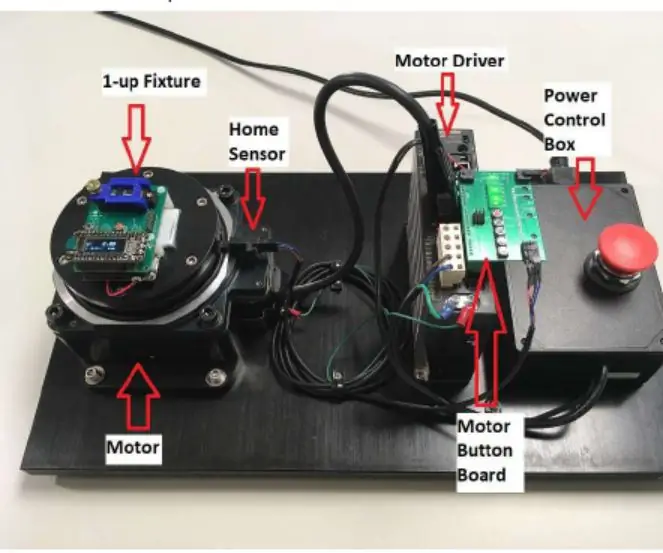

در اینجا فرایند کالیبراسیون کارخانه و آزمایش برنامه کاربردی تحقیق و توسعه کارخانه ماژول سنسور FSP200 تولید شده توسط فناوری رانکسین شانگهای را معرفی می کنیم. فرایند کالیبراسیون کارخانه ماژول FSP200 سیستم کالیبراسیون ساده شامل یک مجموعه واحد از وسایل ، موتورها ، موتورهای محرک ، سنسورهای موقعیت خانه ، لنت های دکمه موتور و جعبه های کنترل قدرت است ، همانطور که در شکل 1 نشان داده شده است.

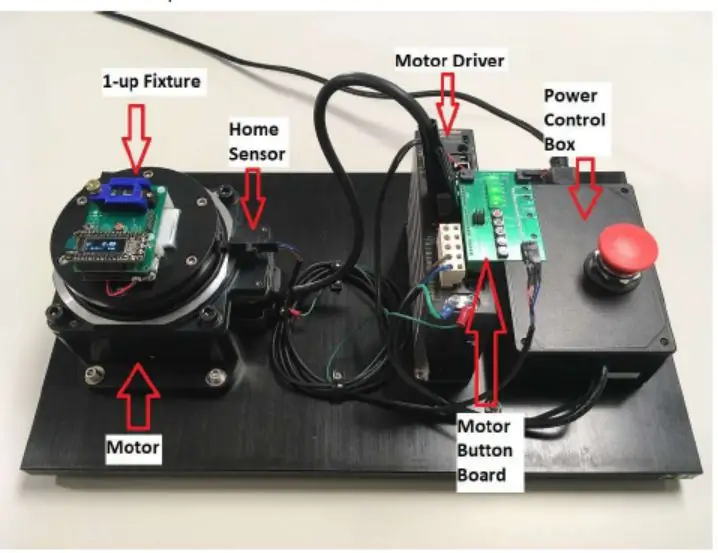

قبل از شروع کالیبراسیون ، مطمئن شوید که سیستم کالیبراسیون ساده FSP200 یکسان است ، همانطور که در شکل 2 نشان داده شده است.

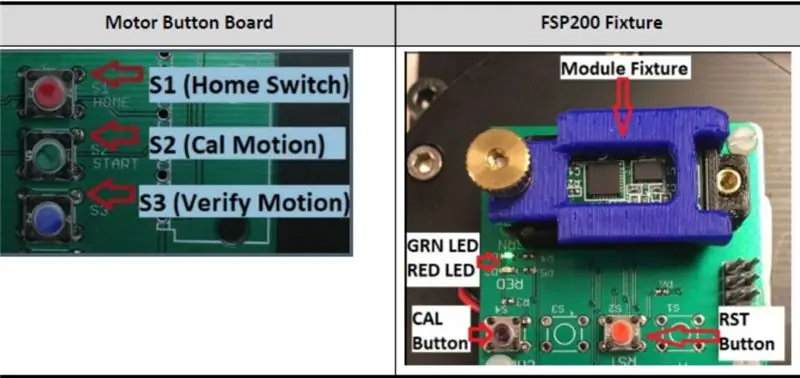

مرحله 1: شروع کالیبراسیون: دکمه CAL را فشار دهید:

LED سبز شروع به چشمک زدن می کند و نشان می دهد که ماژول در حالت "کالیبراسیون" است.

مرحله 2: کالیبراسیون حرکت (موتور را 180 درجه بچرخانید):

S2 (دکمه سبز) را در صفحه موتور فشار دهید تا خلاف جهت عقربه های ساعت 180 درجه حرکت کند. منتظر بمانید تا موتور 180 درجه بچرخد تا به مرحله بعدی بروید.

مرحله 3: کالیبراسیون را تکمیل کنید:

برای پایان دادن به حالت کالیبراسیون ، دوباره دکمه CAL را فشار دهید. نتایج کالیبراسیون وضعیت نمایش LED قرمز و سبز را نشان می دهد: اگر ماژول کالیبره شود ، LED سبز سبز می شود. اگر ماژول کالیبره نشود ، LED قرمز قرمز می شود.

مرحله 4: تابع کالیبراسیون را تأیید کنید:

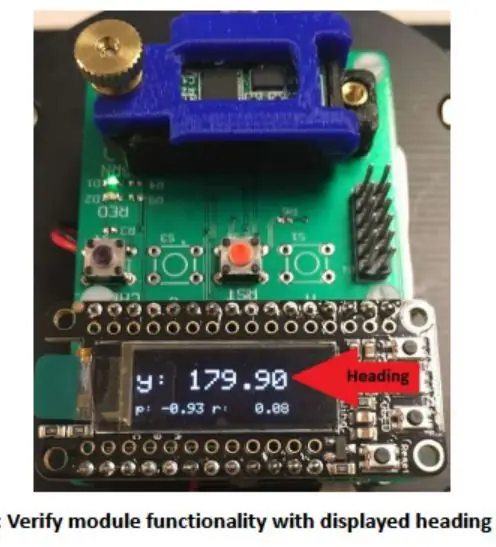

دکمه RST را در صفحه ثابت FSP200 فشار دهید تا اطمینان حاصل شود که صفحه نمایش عنوان ماژول را نشان می دهد (باید نزدیک به 0.00 درجه باشد). دکمه S3 (دکمه آبی) را روی صفحه موتور فشار دهید تا موتور را 180 درجه در جهت عقربه های ساعت حرکت دهید و منتظر بمانید تا موتور متوقف شود. ، نمایشگر را مشاهده کنید تأیید کنید که عنوان باید 180+/- 0.45 درجه (179.55 تا 180.45 درجه) باشد.

همانطور که در شکل 3 نشان داده شده است:

مرحله 5: کالیبراسیون موفقیت آمیز نیست:

اگر LED قرمز "نتیجه" در هر زمان در طول فرآیند کالیبراسیون روشن شود ، خرابی وجود دارد.

اگر چراغ Results روشن نباشد ، ممکن است مشکل اتصال یا مشکل برق باشد. اگر مقدار نمایش داده شده توسط مرحله تأیید خارج از محدوده قابل قبول تعیین شده باشد ، کالیبراسیون ماژول انجام نمی شود.

در صورت بروز هر یک از این خطاها ، ماژول را از دستگاه جدا کرده و مجدداً روی دستگاه نصب کرده و دوباره امتحان کنید. اگر خطا مکرراً رخ دهد ، ماژول خراب است. اگر ماژول عبور کند ، ماژول خوب است.

مثال فرایند آزمایش برنامه کاربردی تحقیق و توسعه به منظور دستیابی به بهترین اثر عملکرد ناوبری جاروب روبات ، علاوه بر کالیبراسیون خطای کالیبراسیون خود سنسور در کارخانه ، ما همچنین باید در مرحله اولیه آزمایشات زیادی برای کاهش خطا انجام دهیم. کاربرد عملی: با اجرای حداکثر عملیات توصیه شده منبع خطا را کاهش داده و برآورد خطای عنوان را بهبود می بخشد.

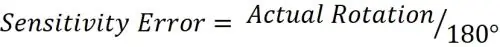

برآورد خطای عنوان با توجه به طول زمان ، به دلیل خطاهای ژیروسکوپ (یا حساسیت) در کوتاه مدت و جابجایی ژیروسکوپ (ZRO ، جبران نرخ صفر) متفاوت خواهد بود. از محاسبات زیر می توان یاد گرفت: برآورد خطای عنوان = خطای مقیاس x چرخش حذف نشده + جبران نرخ صفر زمان

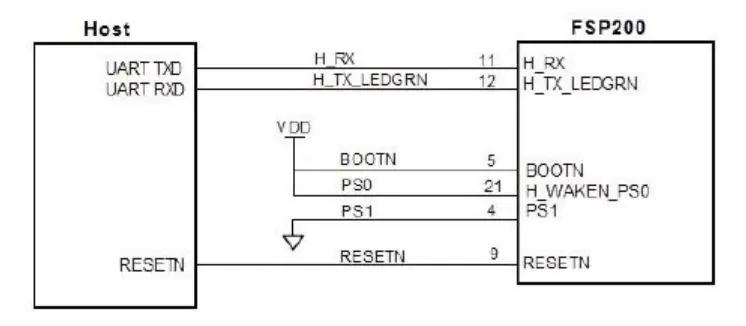

FSP200 سه رابط ارائه می دهد: UART-RVC (PS0 = 0 ، PS1 = 1 همانطور که در شکل 4 نشان داده شده است) UART-SHTP (PS0 = 1 ، PS1 = 0) UART-RVC –DEBUG (PS0 = 0 ، PS1 = 0) وقتی برای طراحی سخت افزار ، بهتر است با سه حالت رابط کاربری سازگار باشید تا آزمایش سوئیچینگ را تسهیل کنید.

مرحله 6:

جارو برقی با استفاده از حالت UART-RVC تولید انبوه می شود. روش آزمایش عملکرد ماژول ، تست نرم افزاری تعاملی و آزمایش غیر تعاملی است. دو روش آزمایشی زیر برای بهبود ZRO در زیر شرح داده شده است:

1) HOST از فرایند تست نرم افزار تعاملی به شرح زیر استفاده نمی کند: 1: پس از کالیبره شدن حالت FSP200 RVC در رک تست ، پورت سریال را به رایانه وصل کنید و برای باز کردن داده های RVC از motionStudio2 استفاده کنید. با این حال ، این داده ها در حال تغییر هستند ، بنابراین بهتر است ابتدا و 180 درجه را بعد از ابزار پورت سریال معمولی ضبط کنید. به مقدار این نقطه پایانی 0 درجه (مجموع 360 درجه) برگردید ، سپس LOG را باز کرده و مقدار دو داده هگزا دسیمال RAW را گرفته و آن را بر 180 درجه تقسیم کنید. اگر درصد کمتر از 25 باشد ، شرایط برآورده می شود. کوچکتر بهتر.

(آخرین داده ها - داده های اولیه عموماً 0 پس از بازنشانی است) / 180 <25٪ ، که یک ماژول کالیبراسیون بهتر است. 2: 5 تا 10 قطعه ماژول را با کوچکترین خطا در ماژول بصری انتخاب کنید ، آن را روی دستگاه جارو قرار دهید ، آن را با چسب ثابت کنید ، روی حالت RVC روشن کنید و جارو را به مدت نیم ساعت شارژ کنید. پس از اتمام شارژ ، ماژول را ریست کرده و ماژول را ذخیره کنید تا حالت دمای فعلی را بیاموزید. اگر یک ماژول پس از شارژ خاموش نمی شود ، می توانید بدون جابجایی مستقیماً بر روی رفتگر کار کنید. آزمایش بعدی را انجام دهید.

3: جارو را به محل مورد نظر منتقل کنید ، موقعیت شروع را مشخص کنید ، 2 ثانیه منتظر بمانید تا ماژول روشن شود و ماژول را به کامپیوتر وصل کنید. از motionStudio2 برای باز کردن داده های زمان واقعی RVC استفاده کنید ، اجازه دهید رفتگر شروع به راه رفتن در خط کلمه به مدت 20 دقیقه کند ، سپس متوقف شده و برای ضبط مجدد حرکت کنید. موقعیت ، مشاهده زاویه RAW ، محاسبه خطای متوسط 20 دقیقه ای. سپس ماژول را ریست کرده و داده های آموخته شده توسط ماژول را فقط 20 دقیقه ذخیره کنید.

4: PS1 و PS0 ماژول را پس از یادگیری به حالت SHTP تغییر دهید ، به کامپیوتر متصل شوید ، "sh2_ftdi_logger.exe test.dsf --raw -calibrated -un Calibrated --mode = all" را اجرا کنید؟ ، و فایل DSF را برای تجزیه و تحلیل استخراج کنید. خطای ماژول تست واقعی DCD را بررسی کنید. 5: ماژول را شماره گذاری کنید ، خطا را ثبت کنید و ماژول را به حالت RVC تغییر دهید. هرچه خطا کوچکتر باشد ، عملکرد ماژول بهتر است. ماژول با عملکرد خوب برای ورود به مرحله آزمایش تمیز کردن رفتگر انتخاب می شود ، و سپس آزمون قوام ماژول ، تست درجه حرارت بالا و پایین ، قضاوت اثر کلی ماژول ، اثر کالیبراسیون پویا با تغییرات دما.

2) HOST از فرایند تست نرم افزار تعاملی به شرح زیر استفاده می کند:

1: پس از دریافت ماژول کالیبراسیون کارخانه ، RSP200 باید روی حالت RVC_Debug PS0 = 0 ، PS1 = 0 تنظیم شود. از طریق نرم افزار PC ftdi_binary_logger_RVC_Debug ، پورت سریال ماژول را وصل کنید تا داده های LOG. BIN رفتگر را به مدت 2 تا 3 دقیقه بدست آورید. نرم افزار رفتگر باید استاتیک محلی را تنظیم کند تا تنها بزرگترین عمل فن و قلم مو غلتکی باز شود. داده های LOG. BIN برای قضاوت در مورد HOST بعدی تجزیه و تحلیل می شود. نرم افزار پایانی چقدر زمان برای اجرای دستور کالیبراسیون پویا تعیین می کند.

2: چهار نوع اعلان برای حرکت مورد انتظار دستگاه از طرف میزبان به FSP200 ارسال می شود: 0 حالت اولیه است که توسط هاب سنسور فرض شده است ، 1 بدون ارتعاش ایستا ، 2 ارتعاش نورد قلم موی ایستا و 3 عدد است نظافت معمولی هر بار که یک حالت تغییر می کند ، فرمان وضعیت مربوطه به FSP 200 ارسال می شود و اطلاعات بازخورد FSP 200 خوانده می شود تا مشخص شود که آیا دستورالعمل کالیبراسیون پویا را اجرا می کند یا خیر. پس از راه اندازی نرم افزار ، خط پرواز ماژول FSP200 (VCC ، GND ، RX ، TX) به پورت سریال PC متصل می شود. لازم به ذکر است که ماژول برای تعمیر آن باید در دستگاه بارگذاری شود. رایانه را روشن کرده و نرم افزار ftdi_binary_logger_RVC_Debug را روشن کنید تا از ابتدا تا انتهای ناحیه تمیز کننده جارو برقی دریافت کنید. پیاده سازی داده های حرکت به طور خودکار به عنوان یک فایل LOG. BIN ذخیره می شود و فایل LOG. BIN برای تجزیه و تحلیل درست بودن تنظیمات نرم افزار تعاملی در سمت HOST استفاده می شود.

3: اگر نرم افزار تعاملی به درستی تنظیم شده باشد ، حالت FSP200 RVC-DEBUG را به حالت RVC PS0 = 0 ، PS1 = 1 تغییر دهید ، چندین آزمایش تمیز کردن ماشین را انجام دهید ، عملکرد دستگاه را 1 ساعت خطای زاویه موقعیت ثبت کنید ، خطای کوچکتر ، عملکرد ماژول بهتر ، آزمون قوام ماژول ، آزمون درجه حرارت بالا و پایین ، اثر کلی ماژول ، اثر کالیبراسیون پویا با تغییرات دما را قضاوت می کند.

توصیه شده:

کالیبراسیون سنسور ARDUINO PH: 7 مرحله

ARDUINO PH SENSOR CALIBRATION: در این آموزش ، ما با استفاده از Arduino Uno سنسور EZO pH Atlas Scientific را کالیبره می کنیم. ساده ترین روش کالیبراسیون دستگاه در

کالیبراسیون سنسور رطوبت خاک: 5 مرحله

کالیبراسیون سنسور رطوبت خاک: مترهای رطوبت خاک زیادی در بازار وجود دارد که به باغبان کمک می کند تا زمان آبیاری گیاهان خود را تعیین کند. متأسفانه ، گرفتن یک مشت خاک و بررسی رنگ و بافت به اندازه بسیاری از این ابزارها قابل اعتماد است! برخی از کاوشگران حتی ثبت می کنند

رابط سنسور ژیروسکوپ 3 محوره BMG160 با آردوینو نانو: 5 مرحله

رابط سنسور ژیروسکوپ 3 محوره BMG160 با آردوینو نانو: در دنیای امروز ، بیش از نیمی از جوانان و کودکان عاشق بازی هستند و همه کسانی که به آن علاقه دارند ، شیفته جنبه های فنی بازی ، اهمیت حس حرکت را می دانند در این حوزه ما نیز از همان چیزی شگفت زده شدیم و

رابط سنسور ژیروسکوپ 3 محوره BMG160 با تمشک پای: 5 مرحله

رابط سنسور ژیروسکوپ 3 محوره BMG160 با رزبری پای: در دنیای امروز ، بیش از نیمی از جوانان و بچه ها عاشق بازی هستند و همه کسانی که به آن علاقه دارند ، شیفته جنبه های فنی بازی ، اهمیت حس حرکت را می دانند در این حوزه ما نیز از همان چیزی شگفت زده شدیم و

رابط سنسور ژیروسکوپ 3 محوره BMG160 با ذره: 5 مرحله

رابط سنسور ژیروسکوپ 3 محوره BMG160 با ذرات: در دنیای امروز ، بیش از نیمی از جوانان و کودکان عاشق بازی هستند و همه کسانی که به آن علاقه دارند ، شیفته جنبه های فنی بازی ، اهمیت حس حرکت را در این حوزه ما نیز از همان چیزی شگفت زده شدیم و