فهرست مطالب:

- مرحله 1: فهرست مواد و فرآیند

- مرحله 2: ساخت صفحات مگنت

- مرحله 3: ایجاد Stator

- مرحله 4: آزمایش و حسگرها

تصویری: دینام سنج و دینامومتر شار محوری چاپ سه بعدی: 4 مرحله (همراه با تصاویر)

2024 نویسنده: John Day | [email protected]. آخرین اصلاح شده: 2024-01-30 08:55

متوقف کردن!! این را برای اولین بار بخوانید !!! این یک رکورد از پروژه ای است که هنوز در حال توسعه است ، لطفاً در صورت تمایل پشتیبانی خود را ارائه دهید.

هدف نهایی من این است که این نوع موتور/دینام می تواند به یک طراحی منبع باز پارامتری تبدیل شود. کاربر باید بتواند برخی پارامترها مانند گشتاور ، سرعت ، جریان ، ولت/دور در دقیقه ، اندازه های آهنربای معمولی و شاید فضای موجود را وارد کند و یک سری فایل های برش.stl و.dxf قابل چاپ سه بعدی ایجاد شود.

کاری که من انجام دادم ایجاد یک پلتفرم است که می تواند یک طراحی شبیه سازی شده را تأیید کند ، و سپس می تواند توسط دستگاه به یک دستگاه بهینه تر تبدیل شود.

تا حدی ، این یکی از دلایلی است که من آن را با دینامومتر تنظیم کرده ام. دینامومتر گشتاور و سرعت را اندازه گیری می کند تا امکان اندازه گیری اسب بخار یا وات شفت فراهم شود. در این صورت من دینام را با یک شفت ثابت و گذرنده ساخته ام ، که راه اندازی یک سیستم دینامومتر را ساده تر می کند ، و بنابراین می توان پیکربندی کرد که به عنوان موتور توسط RC ESC حرکت می کند (امیدوارم) ، و گشتاور اندازه گیری می شود در خروجی ، و همچنین سرعت ، V و آمپر ، اجازه می دهد تا کارایی موتور تعیین شود.

برای اهداف من ، می توان آن را با یک موتور با سرعت متغیر (مازاد مته بی سیم ، با چرخ دنده پایین) هدایت کرد ، و ورودی گشتاور شفت اندازه گیری شد ، همچنین V و آمپر خارج می شوند ، که باعث می شود کارایی واقعی ایجاد شود ، و بارهای مورد انتظار توربین شبیه سازی شود

در این حالت امیدوارم از RC ESC با قابلیت ترمز مجدد و شاید از آردوینو برای کنترل بار حمل شده توسط VAWT برای دستیابی به MPPT (Multi Power Point Tracking) استفاده کنم.

MPPT در کنترل توربین های خورشیدی و بادی استفاده می شود ، اما برای باد کمی متفاوت است. در مورد نیروی باد یک مسئله بزرگ این است که با افزایش سرعت باد 10 کیلومتر در ساعت به 20 کیلومتر در ساعت ، انرژی موجود در باد توسط مکعب افزایش می یابد ، بنابراین 8 برابر می شود. اگر 10 وات با سرعت 10 کیلومتر در ساعت در دسترس بود ، 80 وات در 20 کیلومتر در ساعت در دسترس است. داشتن انرژی بیشتر بسیار عالی است ، اما خروجی دینام ها تنها با دو برابر شدن سرعت دو برابر می شود. بنابراین اگر دینام مناسبی برای باد 20 کیلومتر در ساعت دارید ، بار آن ممکن است آنقدر قوی باشد که در 10 کیلومتر در ساعت حتی شروع به کار نکند.

کاری که MPPT انجام می دهد این است که از یک سوئیچ حالت جامد سنگین برای قطع و سپس اتصال سریع یک دینام خیلی سریع استفاده می کند. این به شما امکان می دهد میزان بار یک دینام را تنظیم کنید ، و Multi ، MPPT ، به این معنی است که می توانید بارهای مختلف را برای سرعت های مختلف تنظیم کنید.

این بسیار مفید است ، زیرا همه نوع توربین ها حداکثر انرژی خود را هنگام تطبیق بار با انرژی موجود یا سرعت باد جمع آوری می کنند.

بنابراین

این یک دستور العمل نیست ، اگرچه معتقدم که می توان از آنچه ارسال کرده ام کپی کرد و خوشحال می شوم اطلاعات بیشتری را ارائه دهم ، اما من پیشنهاد می کنم که بهترین گزینه این است که قبل از پایان مسابقه مدارها و حسگرها ، پیشرفت هایی را به من پیشنهاد دهید. ، به طوری که من بتوانم این امر آموزنده را در نظر بگیرم ، پاسخ دهم و شاید بهبود دهم.

من به روز رسانی ، بازبینی و افزودن اطلاعات را ادامه می دهم ، بنابراین اگر اکنون جالب است ، ممکن است بخواهید کمی دیگر دوباره بررسی کنید ، اما امیدوارم قبل از پایان مسابقه سنسورها در 29/19 ژوئیه ، کمی کار را انجام دهم.

همچنین ، من یک حیوان وحشی خاص نیستم ، اما گاهی اوقات دوست دارم به پشت سر بزنم ، و این یکی از دلایلی است که من اینجا هستم:-) اگر از دیدن کار من لذت می برید و می خواهید ببینید بیشتر لطفا:-)

این پروژه به این دلیل به وجود آمد که من می خواستم یک بار قابل کنترل برای آزمایش طرح های توربین خود داشته باشم و می خواستم به راحتی قابل تکرار باشد تا دیگران نیز از آن استفاده کنند. برای این منظور ، من خودم را مجبور به طراحی چیزی کردم که فقط با یک چاپگر FDM ساخته شود ، بدون نیاز به ابزار ماشین دیگر. به نظر نمی رسد محصولات تجاری زیادی وجود داشته باشد که نیاز به گشتاور بالا ، سرعت کم و دینام را بدون نیاز داشته باشد ، هرچند تعداد کمی از چین وجود دارد. به طور کلی تقاضای زیادی وجود ندارد زیرا سیستم های دنده بسیار ارزان هستند و برق بسیار ارزان است.

چیزی که می خواستم چیزی بود که در حدود 12V در 40-120 دور در دقیقه تولید می کرد و در حدود 600-750W در 120-200 دور در دقیقه. من همچنین می خواستم که با کنترل کننده های ارزان قیمت 3 فاز PMA از دنیای RC (کنترل کننده های الکترونیکی سرعت ESC) سازگار باشد. آخرین شرط این بود که دونده بیرون باشد (بدنه یا پوسته با آهنربا می چرخد ، در حالی که شفت با استاتور ثابت است) ، با شفتی که تا انتها از کیس عبور می کند و استاتوری که به شفت محکم می شود.

این دستورالعمل در حال انجام است ، و من آن را پست می کنم تا مردم بتوانند از روند کار مطلع شوند ، نه به این دلیل که فکر می کنم باید آن را کپی کنند. نکته مهمی که باید تغییر دهم این است که صفحه پشتی سیم که ساخته ام آنقدر قوی نیست که بتواند میدان های مغناطیسی را به دور حلقه هدایت کند ، بنابراین مقدار زیادی از شار مغناطیسی که در این آهنرباها پرداخت می شود از پشت هدر می رود. وقتی طرح را دوباره انجام می دهم ، که به زودی انجام خواهم داد ، به احتمال زیاد صفحات پشتی مغناطیسی را به عنوان صفحات فولادی برش cnc انجام می دهم. فولاد نسبتاً ارزان ، بسیار قوی تر است و بیشتر این ساختار را ساده می کند. انجام کامپوزیت های FDM/سیم/گچ مانند آنچه در اینجا نشان دادم جالب بود ، و با PLA بارگذاری شده با آهن ، همه چیز نیز متفاوت می بود. هرچند تصمیم گرفتم که من چیزی را می خواهم که واقعا ماندگار باشد ، بنابراین صفحات فولادی.

من پیشرفت خوبی در این نسخه داشته ام ، که از آن برای آزمایش این VAWT استفاده خواهم کرد. من هنوز از نظر عملکرد ولتاژ پایین کاملاً آنجا نیستم. من فکر می کنم Wattage/Torque من در توپ مناسب است ، با پیشرفت همه چیز به روز می کنم ، اما در این مرحله آنچه من دارم ، شانس خوبی برای کنترل بار مورد نیاز من است. به نظر می رسد هنگام اتصال کوتاه می تواند مقاومت گشتاور کمی را برای آزمایش توربین ایجاد کند. من فقط باید یک بانک مقاومت کنترل شده ایجاد کنم و دوستی دارم که در این زمینه به من کمک می کند.

نکته ای که به اختصار به آن می پردازم این است که من مانند بسیاری از مردم چند سالی است که پرینتر سه بعدی (با استفاده از FDM-PLA) دارم و از 20-30 کیلوگرم لذت برده ام. من اغلب آن را ناامیدکننده می دانم هر چند که قطعات با هر اندازه یا قدرت گران هستند و چاپ آنها بسیار کند است ، یا ارزان ، سریع و ضعیف هستند.

من می دانم چند هزار دستگاه از این چاپگرهای سه بعدی وجود دارد که اغلب هیچ کاری انجام نمی دهند زیرا ساخت قطعات مفید به طول می انجامد یا هزینه زیادی می برد. من یک راه حل جالب برای قطعات سریعتر قوی از همان چاپگر و PLA ارائه کرده ام.

من آن را "ساختار ریخته" می نامم ، جایی که شی چاپ شده (متشکل از 1 یا چند قسمت چاپ شده ، و گاهی اوقات بلبرینگ و شفت) ، با حفره هایی ساخته شده است که برای پر شدن از یک پرکننده مایع سخت کننده ساخته شده است. البته برخی از انتخابهای واضح برای پر کردن ریخته شده چیزی شبیه اپوکسی است که با الیاف شیشه ای خرد شده با رشته کوتاه ، که می تواند برای مجموعه های با استحکام بالا و وزن کم استفاده شود ، استفاده می شود. من سعی می کنم برخی از هزینه های کمتر ، ایده های سازگار با محیط زیست را نیز امتحان کنم. طرف دیگر این مجموعه "ساختار ریخته شده" این است که حفره یا حفره ای که قرار است پر کنید ، می تواند دارای عناصر کششی با قطر کوچک باشد که از قبل روی "قالب/پلاگین" چاپ شده کشیده شده اند ، که باعث ایجاد ساختار می شود. یک ترکیب در مواد ، و در ساختار ، بخشی از پوست تحت فشار (غلاف PLA) ، اما با هسته مقاومتی فشاری بالا که شامل عناصر استحکام کششی بالا نیز می شود. من یک دستورالعمل دوم با این ویژگی را انجام می دهم ، بنابراین در اینجا در مورد آن صحبت می کنم ، فقط برای توضیح نحوه مربوط به این ساختمان.

مرحله 1: فهرست مواد و فرآیند

PMA شامل 3 مجموعه است که هر مجموعه شامل یا از قطعات و مواد مختلفی استفاده می کند.

از بالا (سمت بلبرینگ) به پایین (سمت استاتور) ،

1. Bearing Carrier و Top Bearing Array

2. استاتور

3. آرایه آهنربای پایین

1. حامل بلبرینگ و آرایه آهنربایی بالا

برای این منظور از قطعات چاپ شده سه بعدی که در بالا ذکر شده استفاده کردم

- mag فوقانی 150mm8pole و پشتیبانی بلبرینگ CV5.stl ،

- صفحه داخلی از طرف بیرینگ

- صفحه بیرونی سمت بیرینگ

- یاتاقان 1 اینچی خود تراز (مانند مورد استفاده در بلوک های استاندارد بالش ++ افزودن پیوند اینترنتی) ،

- 25 'سیم فولادی گالوانیزه 24 گرم

- 15 'سیم فولادی گالوانیزه 10 گرم

- 2 رول پشم فولاد درشت

به صورت اختیاری می توان سیم فولادی سنگین و پشم فولادی را با صفحات پشتی فولادی ، برش لیزری / آب ، یا صفحه پشتی مغناطیسی چاپ سه بعدی جایگزین کرد (اما برخی از سیم های فلزی سنگین هنوز ایده خوبی است زیرا در برابر تغییر شکل پلاستیک مقاومت می کند. زمان). من سعی کردم یک صفحه پشتی با اپوکسی پر شده با پودر اکسید آهن ریخته و موفقیت آمیز بودم. بهبود جفت شار بین آهن ربا در آرایه به صورت جانبی با استفاده از یک صفحه پشتی موثرتر باید ولتاژ را در دورهای پایین افزایش دهد. همچنین خوب است در نظر داشته باشید که این جزء اصلی سازه است و صفحه پشتی نیروها را از آهن ربا به پایه های جک منتقل می کند. نیروهای مغناطیسی که صفحات را به سمت یکدیگر می کشند می تواند صدها پوند باشد و با نزدیک شدن صفحات به یکدیگر ، نیروها به صورت نمایی (مکعب شده ، به توان سوم) افزایش می یابد. این می تواند بسیار خطرناک باشد و باید مراقب ابزارها و اشیاء دیگری باشید که ممکن است به صفحه مونتاژ کشیده شود یا به عقب برگردد!

من حدود 300 فوت سیم مگنت با روکش 24 گرم در سیم پیچ ها استفاده کردم که بعداً به طور مفصل به آنها خواهم پرداخت.

مرحله 2: ساخت صفحات مگنت

در این دینام شار محوری ، برای به حداقل رساندن گرفتگی و حداکثر کردن خروجی ، از دو آرایه آهنربا استفاده می کنم ، یکی در هر طرف سیم پیچ های استاتور. این بدان معناست که هیچ هسته مغناطیسی برای کشیدن میدان مغناطیسی از طریق سیم پیچ مسی مورد نیاز نیست ، همانطور که اکثر هندسه های موتور/ارتفاع این کار را می کنند. برخی از طراحی های محوری وجود دارد که از هسته های فلک استفاده می کنند ، و من ممکن است در آینده آزمایش هایی را به این روش انجام دهم. من می خواهم برخی از مواد چاپ شده با چاپ سه بعدی آهن را امتحان کنم.

در این مورد ، من یک آرایه آهنربایی 8 قطبی را در یک دایره 150 میلی متری ، با استفاده از 1 آهنربای خاکی کمیاب "1" x1 "x0.25" انتخاب کرده ام. این اندازه برای اطمینان از این است که همه قطعات روی یک تخت چاپ 210 میلی متر در 210 میلی متر قرار می گیرند. به طور کلی ، من ابتدا این دینام را اندازه گرفتم زیرا فهمیدم که قطر بزرگتر ، از نظر ولتاژ در دقیقه بهتر است ، بنابراین آن را به اندازه ای که به راحتی در تخت چاپ من قرار می گیرد ، بزرگ کردم. آهن ربا ، هرچه آهنربا از مرکز دورتر باشد ، سریعتر حرکت می کند و فضای بیشتری برای مس نیز وجود دارد! همه این موارد می توانند سریع جمع شوند! با این حال به این نتیجه رسیدم که در این محدوده اندازه ، یک روش معمولی سیستم شار ممکن است خانه بهتری باشد. روتورهای کوچک فضای زیادی ندارند و همه چیز می تواند بسیار سفت شود ، به خصوص اگر شما در حال انجام یک شفت مانند من در این طراحی هستید. همچنین اگر آهنربای شما (طول شعاعی) نسبت به قطر روتور شما مانند این قطر کوچک است (تقریباً 6 اینچ تا 1 اینچ آهنربا) ، سپس باد ng کمی پیچیده می شود زیرا سیم پیچ انتهای داخلی فقط 1/2 طول قسمت بیرونی آن است.

بازگشت به آموزش! روشی که من صفحات آهنربایی این دینام را مونتاژ کرده ام این است که ابتدا صفحه آهنربا (سبز) را به فلنج قرمز/صفحه پشتی بچسبانید. سپس صفحه آهنربا را روی چند لایه نازک تخته سه لا (با ضخامت 0.75 اینچ) قرار دادم و هر دو را روی یک صفحه فولادی سنگین قرار دادم تا آهن ربا بتواند مجموعه را در محل خود محکم کند. سپس سیم فولادی را روی تخته پیچ کردم. پشت صفحات آهنربا. این آنطور که انتظار داشتم پیش نرفت. میدان مغناطیسی قوی سیم را به سمت مرکز آهن ربا کشید ، و من در خم شدن هر ردیف سیم ، به طور کامل مناسب نقطه بعدی ، موفق نبودم. ، بدون پیچاندن اولین بسته بندی. من امیدوار بودم که بتوانم سیم را به داخل بچرخانم و شار مغناطیسی آن را قفل کند. بعد سعی کردم حلقه های سیم را برش دهم ، و این بهتر بود ، اما هنوز با آنچه که می خواستم فاصله داشت امیدوارم از نظر بدست آوردن یک صفحه پشتی سازگار خوب از سیم. راههای پیچیده تری برای این کار وجود دارد و ممکن است ارزش آزمایش بعدی را داشته باشد. من همچنین سعی کردم از پشم فولاد ، فشرده در میدان مغناطیسی ، به عنوان یک صفحه پشتیبان یا شار استفاده کنم. به نظر می رسید که این کار می کند ، اما به نظر نمی رسد که چگالی واقعی آهن خیلی زیاد باشد ، بنابراین من دی اثر بخشی آن را آزمایش نکنید ، تا حدی به این دلیل که من معتقد بودم ساختار سیم برای بارهای مکانیکی صفحات آهنربا مهم است. پشم فولاد همچنین ممکن است ارزش تحقیقات آینده را داشته باشد ، با این حال صفحات فولادی برش خورده با آب احتمالاً گزینه بعدی است که من امتحان می کنم.

سپس ، قسمت پرینت سه بعدی نارنجی را برداشته و سیم را در داخل و اطراف آن بافتم ، در امتداد چیزی که به نظرم بیشترین جهت بار ، پیچ به پیچ و پیچ به مرکز چند بار در هر گوشه بود. من همچنین آن را در اطراف سوراخ های پیچ و مهره که در آن تمام میله نخ به عنوان پایه های جکینگ عبور می کند ، زخم می کنم تا فاصله بین صفحات حفظ و تنظیم شود.

پس از رضایت از اینکه صفحه مگنت و فلنج به اندازه کافی خوب بودند و صفحه پشتی نارنجی به طور رضایت بخشی با سیم تقویت شده بود ، من این دو را با چسب به هم وصل کردم. باید مراقبت کرد زیرا این مفصل چسب باید محکم در آب یا بسته باشد. من دو بار اول نشتی داشتم ، این یک آشفتگی است ، گچ زیادی را هدر می دهد و بیشتر از آنچه شما نیاز دارید استرس است. توصیه می کنم مقداری چسب آبی یا سایر آدامس های حبابی مانند چسب غیر دائمی را در اطراف خود نگه دارید تا سریع نشتی وصله انجام شود. پس از اتصال قطعات ، مواد تقویت کننده دلخواه خود را پر کنید. من از گچ سختی استفاده کردم که با چسب PVA اصلاح شده بود. گچ قرار است به فشار فشاری 10،000 psi برسد ، اما کشش چندانی ندارد (بنابراین سیم). من می خواهم اپوکسی را با شیشه خرد شده و کابوسیل یا بتن و مواد افزودنی امتحان کنم.

یک نکته مفید در مورد گچ این است که پس از لگد زدن زمان کمی برای سختی وجود دارد ، اما شکننده و نشتی یا لکه به راحتی می تواند خراشیده یا از بین برود.

در این طرح دو صفحه مگنت وجود دارد. یکی دارای یاتاقان است ، یک واحد بالش استاندارد 1 اینچی با قابلیت تنظیم خودکار. من خودم را زود به آرایه آهنربا فشار دادم. برای برنامه ای که آن را برای آن طراحی کرده ام ، یک بلبرینگ دوم در توربین بالای دینام قرار می گیرد ، بنابراین من فقط از یاتاقان خود تنظیم کننده استفاده می کرد. این در نهایت کمی درد آور بود. اگر سیمهای خروجی از استاتور به داخل از طریق شفت نصب شده به داخل هدایت شوند ، می توان این قطعات را با هر بلبرینگ مونتاژ کرد. اجازه دهید پروانه های چرخشی بر روی یک شفت/لوله معمولی و بدون چرخش نصب شوند.

مرحله 3: ایجاد Stator

مطابق با موضوع من در مورد توضیح آنچه انجام داده ام و اینکه چرا در آن زمان ایده خوبی به نظر می رسید ، استاتور کمی فضای بیشتری نیاز دارد.

در PMA ، سیم پیچ ها معمولاً ثابت هستند ، در حالی که مجموعه های مغناطیسی می چرخند. این همیشه صادق نیست ، اما تقریباً همیشه. در یک مجموعه شار محوری ، با درک "قاعده دست راست" اساسی ، درک می شود که هر هادی که با میدان مغناطیسی دوار برخورد می کند ، بین و انتهای سیم جریان و ولتاژ ایجاد می کند و مقدار جریان مفید متناسب است. به جهت میدان اگر میدان به موازات سیم حرکت کند (به عنوان مثال ، در یک دایره در اطراف محور چرخش) ، هیچ جریان مفیدی ایجاد نمی شود ، اما جریان های گردابی قابل توجهی ایجاد می شود ، که در برابر حرکت آهن ربا مقاومت می کند. اگر سیم عمود باشد ، به بالاترین ولتاژ و جریان خروجی می رسد.

یک تعمیم دیگر این است که فضای داخل استاتور ، که جریان مغناطیسی از طریق آن در حین چرخش عبور می کند ، برای حداکثر توان خروجی ، باید تا آنجا که ممکن است از مس بیشتری که به صورت شعاعی گذاشته شده است ، پر شود. این مسئله برای سیستم های شار محوری با قطر کوچک است ، زیرا در این مورد ، مساحت موجود برای مس در نزدیکی شفت ، کسری از مساحت در لبه بیرونی است. این امکان وجود دارد که 100٪ مس را در بیشترین ناحیه داخلی که میدان مغناطیسی با آن روبرو می شود ، بدست آوریم ، اما در این هندسه تنها 50٪ در لبه بیرونی به شما دست می یابد. این یکی از قوی ترین دلایل برای دور ماندن از طرح های شار محوری است که بسیار کوچک هستند.

همانطور که قبلاً گفتم ، این دستورالعمل در مورد چگونگی انجام مجدد آن نیست ، بیشتر این است که به جهاتی اشاره کنم که امیدوار کننده به نظر می رسند و برخی از چاله هایی را که در این مسیر می توان به آنها نشان داد ، به نمایش گذاشت.

در طراحی استاتور می خواستم آن را تا حد ممکن از نظر ولتاژ خروجی در دقیقه تغییر دهم و می خواستم 3 فاز باشد. برای حداکثر کارایی ، از طریق به حداقل رساندن جریان های گردابی ایجاد شده ، هر "پا" (هر طرف سیم پیچ باید به عنوان "پا" در نظر گرفته شود) باید در یک زمان فقط با یک آهنربا برخورد کند. اگر آهن ربا به هم نزدیک باشند یا مانند بسیاری از موتورهای rc با خروجی بالا تماس داشته باشند ، در طول مدتی که "پا" از وارونه شدن جریان مغناطیسی عبور می کند ، جریان های گردابی قابل توجهی ایجاد می شود. در کاربردهای موتور این امر چندان اهمیتی ندارد ، زیرا سیم پیچ هنگام کنترل در مکانهای مناسب توسط انرژی کنترل می شود.

من آرایه آهنربا را با این مفاهیم در نظر گرفتم. هشت آهن ربا در آرایه هر کدام 1 "عرض دارند و فاصله بین آنها 1/2 اینچ است. این بدان معناست که یک قطعه مغناطیسی 1.5 اینچ طول دارد و فضایی برای 3 * 1/2 اینچ پا دارد. هر "پا" یک فاز است ، بنابراین در هر نقطه ، یک پا شار خنثی را مشاهده می کند ، در حالی که دو پای دیگر شار صعودی و شار رو به کاهش را مشاهده می کنند. خروجی کامل 3 فاز ، هر چند با دادن این مقدار زیاد به نقطه خنثی (برای به حداقل رساندن جریان گردابی) ، و با استفاده از آهنرباهای مربعی (یا شکل پای) ، شار تقریباً در اوایل اوج می گیرد ، بالا می ماند ، سپس به سرعت به صفر می رسد. به نظر من این نوع خروجی ذوزنقه ای نامیده می شود و برای برخی از کنترل کننده هایی که من می دانم ممکن است مشکل باشد. آهنرباهای گرد 1 اینچی در یک دستگاه بیشتر یک موج سینوسی واقعی ایجاد می کنند.

عموماً این آلترناتورهای خانگی با استفاده از "سیم پیچ" ، بسته های سیم به شکل دونات ساخته شده اند ، جایی که هر طرف دونات یک "پا" است و تعدادی سیم پیچ را می توان به صورت سری یا موازی به هم وصل کرد. دونات ها در یک دایره قرار گرفته اند و مرکز آنها با مرکز مسیر آهنربا تراز شده است. این کار می کند ، اما برخی مسائل وجود دارد. یک مسئله این است که از آنجا که رساناها شعاعی نیستند ، مقدار زیادی از رسانا در 90 درجه به میدان مغناطیسی نمی گذرد ، بنابراین جریان های گردابی ایجاد می شود که به صورت گرما در سیم پیچ ظاهر می شود و مقاومت در برابر چرخش در آرایه آهنربا به مسئله دیگر این است که چون رسانا شعاعی نیستند ، به خوبی در کنار هم قرار نمی گیرند. خروجی مستقیماً با مقدار سیم شما در این فضا متناسب است ، بنابراین خروجی توسط "پاهای" غیر شعاعی کاهش می یابد. در حالی که ممکن است و گاهی اوقات در طرح های تجاری انجام می شود ، برای پیچاندن سیم پیچ با پایه های شعاعی ، که به بالا و پایین متصل شده است ، نیاز به 2 برابر سیم پیچ انتهایی مانند سیم پیچ مارپیچ است که قسمت بالای یک پا به بالای آن متصل می شود. پای مناسب بعدی ، و سپس قسمت پایینی آن به پای مناسب بعدی متصل می شود و به صورت پیوسته ادامه می یابد.

عامل بزرگ دیگر در دینام شار محوری از این نوع (آهنرباهای چرخشی بالا و پایین استاتور) ، فاصله بین صفحات است. این یک رابطه قانون مکعب است ، همانطور که فاصله بین صفحات را 1/2 کاهش می دهید ، چگالی شار مغناطیسی 8 برابر افزایش می یابد. هرچه استاتور نازک تری داشته باشید ، بهتر است!

با این اوصاف ، من یک جفت سیم پیچ 4 لبه ای ساختم ، یک سیستم برای اندازه گیری حدود 50 فوت رشته سیم ایجاد کردم و 6 بار آن را پیچاندم و بسته های سیمی به قطر 6 میلی متر ایجاد کردم. اینها را روی حلقه فاصله آبی قرار می دهم و آنها را از سوراخ ها می بندم تا انتهای سیم از پشت بیرون بیاید. این آسان نبود. با چسباندن دسته ها به طوری که آنها شل نشوند و با وقت گذاشتن و استفاده از ابزار صاف چوبی برای هل دادن سیم ها به محل ، کمی به آن کمک کرد. هنگامی که همه آنها در محل خود بسته شدند ، حلقه فاصله آبی در بزرگترین وان شکل دهنده سبز روشن قرار گرفت و با کمک ابزار تشکیل دهنده پیراشکی سبز تیره ، در طرف دیگر وان سبز روشن ، با دقت فشرده با معاون نیمکت این وان دارای یک شیار است که پیچ های سیم کراوات داخل آن قرار می گیرد. این کار زمان و صبر می خواهد زیرا شما با دقت حدود 1/5 دور را می چرخانید ، فشار می دهید ، می چرخانید و ادامه می دهید. این دیسک را صاف و نازک می کند ، در حالی که اجازه می دهد سیم پیچ های انتهایی روی هم جمع شوند. ممکن است توجه داشته باشید که سیم پیچ 4 لبه من "پاها" مستقیم دارد ، اما اتصالات داخلی و خارجی آن گرد نیست. این قرار بود که انباشته شدن را برای آنها آسان تر کند. اینقدر خوب پیش نرفت. اگر دوباره این کار را انجام می دادم ، سیم پیچ های داخلی و خارجی را به دنبال مسیرهای دایره ای طی می کردم.

پس از صاف و نازک شدن ، و لبه های بسته شده ، یک نوار صاف در اطراف لبه پیچیدم تا فشرده شود ، و یکی دیگر را بالا ، پایین و اطراف هر پا و سپس به یکی در کنار آن نیز ببندم. پس از انجام این کار می توانید سیم های کراوات را بردارید و به وان پرس کوچکتر بروید و به قسمت پشتی برگردید و آن را تا حد ممکن نازک و صاف فشار دهید. هنگامی که صاف شد ، سپس آن را از وان پرس خارج کنید. به جای فرایند پیچیده موم انداختن و پوشاندن قالب هایی مانند این با ترکیبات آزاد کننده ، به طور کلی من فقط از چند لایه روکش کششی (از آشپزخانه) استفاده می کنم. چند لایه را در پایین قالب قرار دهید و فایبرگلاس را روی روکش محکم قرار دهید. سپس لوله نصب استاتور را اضافه کنید که در بالای وان تشکیل دهنده سبز روشن قرار می گیرد ، اما بین آن لایه ای از روکش کششی و فایبرگلاس قرار دارد. سپس سیم پیچ استاتور را دوباره به محل مورد نظر اضافه کنید تا هر دو قسمت کششی و فایبرگلاس را به سمت پایین فشار دهید و لوله نصب استاتور را در جای خود قفل کنید. سپس به سمت معاون برگردید و دوباره فشار دهید. هنگامی که به خوبی در وان قرار می گیرد ، با پوشش کششی و فایبرگلاس ساندویچ شده ، سپس پارچه فایبر گلاس (با یک سوراخ در مرکز لوله نصب استاتور) اضافه می شود.

در حال حاضر آماده ریختن مواد باندینگ ، معمولاً از رزین اپوکسی یا پلی استر استفاده می شود. قبل از انجام این کار ، آماده سازی دقیق مهم است زیرا هنگامی که این فرایند را شروع می کنید ، واقعاً نمی توانید متوقف شوید. من از یک صفحه پایه چاپ سه بعدی که قبلاً ساخته بودم استفاده کردم ، با یک سوراخ 1 اینچی در مرکز و یک صفحه صاف در اطراف آن. من از یک قطعه 16 اینچی آلومینیومی 1 اینچی استفاده کردم که لوله نصب کننده استاتور روی آن قرار می گیرد و می شود عمود بر صفحه تخت نگه داشته می شود. وان تشکیل سبز ، سیم پیچ استاتور و لوله نصب استاتور به سمت پایین کشیده شد تا روی صفحه صاف قرار گیرد. قبل از مخلوط کردن اپوکسی ، ابتدا 4 قطعه بسته بندی کوچک آماده کردم و یک قطعه 5 را با دقت روی آن قرار دادم. پیراشکی سبز تیره شکل می گیرد ، بنابراین حداقل چین و چروک روی صورت در برابر سیم پیچ استاتور وجود دارد. پس از مخلوط کردن اپوکسی و ریختن آن روی پارچه فایبرگلاس ، سپس بسته بندی کششی را با دقت روی لوله 1 اینچی گذاشتم و رنگ سبز را قرار دادم. ایجاد حلقه در بالای آن من همچنین چند روتور ترمز قدیمی آماده کرده بودم ، که وزن کمی می بخشیدند و به زیبایی روی پیراشکی سبز رنگ نشسته بودند. پس از این یک گلدان معکوس روی روتورهای ترمز قرار دادم و در بالای قابلمه حدود 100 پوند مواد را روی هم چیدم. این را برای 12 ساعت رها کردم و ضخامت آن حدود 4-6 میلی متر بیرون آمد.

مرحله 4: آزمایش و حسگرها

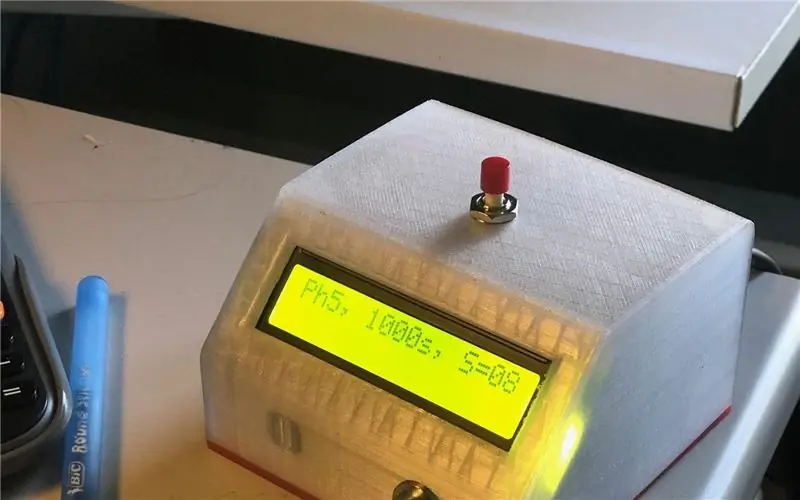

تعدادی ورودی و خروجی قابل اندازه گیری از دینام وجود دارد و اندازه گیری همه آنها در همان زمان آسان نیست. من بسیار خوش شانس هستم که تعدادی ابزار از ورنیه دارم که این کار را بسیار راحت تر می کند. ورنیه محصولاتی در سطح آموزشی تولید می کند که برای استفاده صنعتی تأیید نشده است ، اما برای آزمایشکنندگان مانند من بسیار مفید است. من از دیتا لاگر ورنیه با انواع سنسورهای plug and play استفاده می کنم. در این پروژه از پروبهای جریان و ولتاژ مبتنی بر سالن ، برای اندازه گیری خروجی دینام ، سنسور نوری برای تعیین سرعت دینام و لودسل برای اندازه گیری ورودی گشتاور استفاده می کنم. همه این ابزارها در حدود 1000 بار در ثانیه نمونه برداری می شوند و در لپ تاپ من ضبط می شوند ، با استفاده از لاگنر ورنیه به عنوان یک دستگاه گذرگاه AD. در لپ تاپ من نرم افزار مرتبط می تواند محاسبات زمان واقعی را بر اساس ورودی ها انجام دهد ، داده های گشتاور و سرعت را با هم ترکیب کند تا قدرت محور ورودی در زمان واقعی در وات و داده های خروجی در زمان واقعی در وات های برقی تولید شود. من با این آزمایش به پایان نرسیده ام ، و نظر کسی که درک بهتری دارد می تواند مفید باشد.

مسئله ای که من دارم این است که این دینام واقعاً یک پروژه جانبی است و بنابراین نمی خواهم زمان بیشتری را صرف آن کنم. به هر حال ، من فکر می کنم می توانم از آن برای بار قابل کنترل برای تحقیقات VAWT خود استفاده کنم ، اما در نهایت می خواهم برای اصلاح آن با مردم همکاری کنم ، به طوری که برای توربین من یک بازی کارآمد باشد.

وقتی حدود 15 سال پیش وارد تحقیقات VAWT شدم ، متوجه شدم که آزمایش VAWT و دیگر عوامل اصلی پیچیده تر از آن است که اکثر مردم تصور می کنند.

مسئله اصلی این است که انرژی نشان داده شده در یک سیال متحرک ، نسبت به سرعت حرکت آن است. این بدان معناست که با افزایش دو برابر سرعت جریان ، انرژی موجود در جریان 8 برابر می شود (مکعب شده است). این یک مشکل است ، زیرا دینام ها خطی تر هستند و به طور کلی ، اگر دور در دقیقه دینام را دو برابر کنید ، حدود 2 برابر وات دریافت می کنید.

این ناسازگاری اساسی بین توربین (دستگاه جمع آوری انرژی) و دینام (قدرت شفت با قدرت الکتریکی مفید) انتخاب آلترناتیو برای توربین بادی را مشکل می کند. اگر یک توربین بادی برای توربین بادی خود انتخاب کنید که بیشترین توان را از بادهای 20 کیلومتر در ساعت تولید کند ، به احتمال زیاد حتی تا 20-25 کیلومتر در ساعت نمی چرخد زیرا بار توربین از دینام بسیار زیاد خواهد بود. به با آن مسابقه دینام ، هنگامی که باد بیش از 20 کیلومتر باشد ، نه تنها توربین فقط بخشی از انرژی موجود در باد با سرعت بیشتر را جذب می کند ، ممکن است توربین بیش از حد سرعت بگیرد و از آنجا که بار ارائه شده توسط دینام زیاد نیست آسیب ببیند. کافی.

در دهه گذشته راه حل به دلیل کاهش قیمت وسایل الکترونیکی کنترل اقتصادی تر شده است. در عوض تلاش برای مطابقت با طیف وسیعی از سرعتها ، طراح حداکثر سرعتی را که دستگاه باید در آن کار کند محاسبه می کند و یک دینام بر اساس میزان انرژی و سرعت ایده آل برای توربین در آن سرعت یا کمی بالاتر انتخاب می کند. به این دینام در صورت اتصال به بار خود ، معمولاً در محدوده سرعت پایین گشتاور زیادی ایجاد می کند و توربین بیش از حد بارگذاری شده تمام انرژی را که در صورت بارگیری مناسب داشته باشد ، جذب نمی کند. برای ایجاد بار مناسب ، یک کنترلر اضافه می شود که لحظه ای دینام را از بار الکتریکی جدا می کند و به توربین اجازه می دهد تا به سرعت مناسب افزایش یابد و دینام و بار دوباره وصل می شوند. این حالت MPPT (Multi Power Point Tracking) نامیده می شود. کنترل کننده به گونه ای برنامه ریزی شده است که با تغییر سرعت توربین (یا افزایش ولتاژ دینام) ، دینام متصل یا قطع شود ، هزار بار در ثانیه یا بیشتر ، تا با بار برنامه ریزی شده برای آن سرعت یا ولتاژ مطابقت داشته باشد.

توصیه شده:

جعبه چاپ سه بعدی Gpsdo. استفاده از منبع تغذیه تلفن همراه: 10 مرحله (همراه با تصاویر)

جعبه چاپ سه بعدی Gpsdo. استفاده از منبع تغذیه تلفن همراه. با این کار ، نیازی به نصب بخش منبع تغذیه نیست. ما همچنین به 5v ocxo نیاز داریم. من از فر ساده استفاده می کنم

سگ روباتیک چاپ سه بعدی (روباتیک و چاپ سه بعدی برای مبتدیان): 5 مرحله

سگ رباتیک چاپ سه بعدی (روباتیک و چاپ سه بعدی برای مبتدیان): روباتیک و چاپ سه بعدی چیزهای جدیدی هستند ، اما ما می توانیم از آنها استفاده کنیم! اگر به ایده تکلیف مدرسه نیاز دارید یا فقط به دنبال یک پروژه سرگرم کننده هستید ، این پروژه یک پروژه مبتدی خوب است

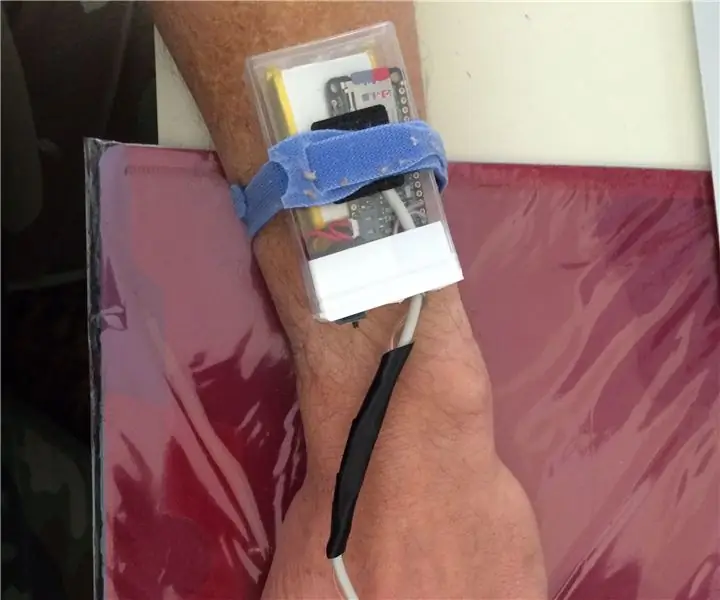

سنج سنج پالس با دقت بسیار بهبود یافته: 6 مرحله (همراه با تصاویر)

اکسی متر سنج با دقت بسیار بهبود یافته: اگر اخیراً به پزشک مراجعه کرده اید ، احتمالاً علائم حیاتی اولیه شما توسط پرستار مورد بررسی قرار گرفته است. وزن ، قد ، فشار خون و همچنین ضربان قلب (HR) و اشباع اکسیژن در خون محیطی (SpO2). شاید دو مورد آخر از

PropVario ، یک متغیر سنج/ارتفاع سنج DIY با خروجی صدا برای هواپیماهای بادبانی RC: 7 مرحله (همراه با تصاویر)

PropVario ، یک DIY Variometer/Altimeter DIY با صدای خروجی برای RC Sailplanes: این دستورالعمل ها به شما نشان می دهد که چگونه می توانید یک Vario ارزان قیمت بسازید ، که می تواند ارتفاع را بیان کند و البته هنگام تغییر ارتفاع هواپیمای بادبانی شما ، تن های مختلف را ارسال می کند. برخی از ویژگی ها: - صدا و لحن - از نمونه های خود (موج) در محل کار خود استفاده کنید

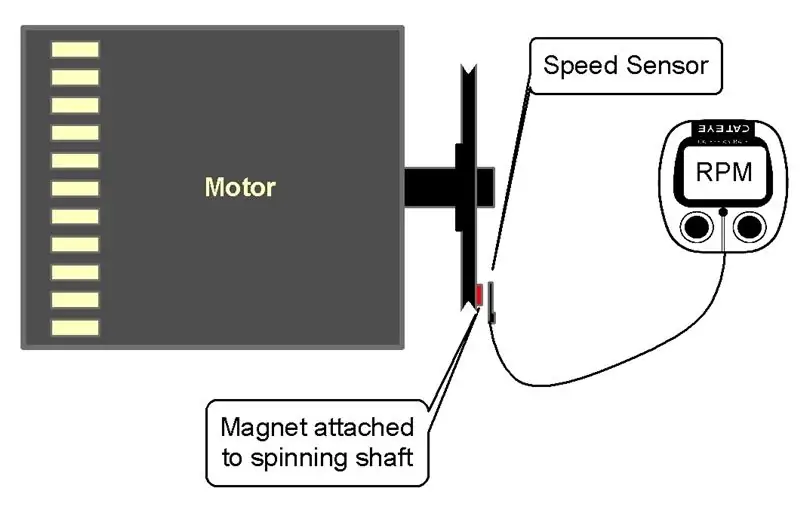

سرعت سنج ساخته شده از سرعت سنج دوچرخه (سیکلو کامپیوتر): 3 مرحله (همراه با تصاویر)

سرعت سنج ساخته شده از سرعت سنج دوچرخه (سایکو کامپیوتر): گاهی اوقات فقط باید بدانید که چرخ یا محور یا موتور با چه سرعتی می چرخد. دستگاه اندازه گیری سرعت چرخش ، سرعت سنج است. اما گران هستند و یافتن آنها آسان نیست. تهیه آن با استفاده از سرعت سنج دوچرخه ارزان و آسان است (cycl