فهرست مطالب:

- مرحله 1: موقعیت سنجاق ها و سوراخ های سنجاق را به طرح اضافه کنید

- مرحله 2: صادر کردن فایل سازگار با چاپگر سه بعدی

- مرحله 3: ترسیم موقعیت های پین فشار دهنده و قرار دادن پین ها روی تخت چاپگر

- مرحله 4: تمیز کنید و ماسه بزنید

- مرحله 5: صفحه مس را رنگ کنید

- مرحله 6: صفحه رنگ شده را روی تخت چاپگر قرار دهید و چاپ کنید

- مرحله 7: حکاکی با استفاده از Ferric Choloride

تصویری: ساخت PCB دو طرفه با چاپگر سه بعدی: 7 مرحله (همراه با تصاویر)

2024 نویسنده: John Day | [email protected]. آخرین اصلاح شده: 2024-01-30 08:55

من سعی خواهم کرد که با استفاده از چاپگر سه بعدی اصلاح شده ، یک مدار چاپی دو طرفه نوع روتر جداگانه را توضیح دهم.

این صفحه به من انگیزه داد تا از چاپگر سه بعدی خود برای ساخت PCB استفاده کنم. در واقع ، روش توصیف شده در آن صفحه به اندازه کافی خوب کار می کند. اگر مراحل را دنبال کنید ، احتمالاً یک PCB یک طرفه خوب طراحی شده را انتخاب می کنید. مشارکت من به نحوی بهبود هد چاپ (ساده تر و کارآمدتر با استفاده از موتور الکتریکی اسباب بازی) و توسعه روشی برای PCB دو طرفه است.

من از این روش برای آموزش pcb از Automatic Cat Feed Dispenser استفاده کردم.

-صفحه بالایی

چاپگر سه بعدی (اصلاح شده) و یک نرم افزار (تکراری)

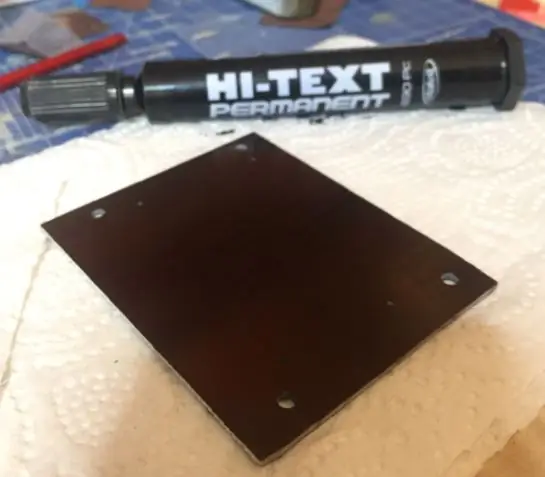

-قلم نشانگر دائمی

-استون

-پین های سر تخت

-نرم افزار Flatcam

-مته

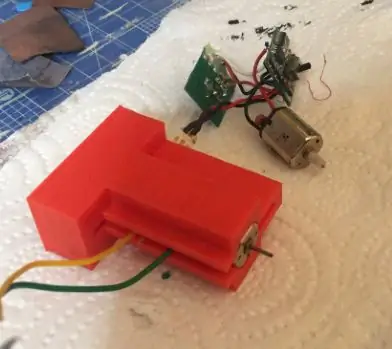

-سر چاپگر (موتور الکتریکی کوچک. من از یک موتور کوچک از یک هلیکوپتر rc با اندازه کوچک استفاده کردم) و مسکن سفارشی)

-راه حل خارش. فرید کلراید

-ظروف

مرحله 1: موقعیت سنجاق ها و سوراخ های سنجاق را به طرح اضافه کنید

از آنجا که ما در حال ساخت PCB دو طرفه هستیم ، نقشه های روی سطوح باید کاملاً تراز شوند. حتی تغییر یک چهارم میلی متر ممکن است PCB را خراب کند.

من برای تثبیت صفحه مسی و تراز کردن نقاشی ها از پین های سر سر تخت استفاده کردم.

ما به هشت پایه روی تخت چاپ و چهار سوراخ روی صفحه مسی نیاز داریم. چاله های روی تخته باید با سوزن سنجاق ها مطابقت داشته باشد. چهار پین برای طرف A و چهار تای دیگر برای طرف B استفاده می شود. موقعیت پین ها و سوراخ های روی تخته باید به گونه ای محاسبه شود که وقتی صفحه را به طرف دیگر برمی گردانید باید با طرح آن طرف مطابقت داشته باشد.

بنابراین س isال این است که چگونه می توانیم موقعیت پین های فشار را محاسبه کنیم؟

یک نرم افزار عالی به نام FlatCam وجود دارد. با استفاده از این نرم افزار می توانید فایل های لازم برای چاپگر سه بعدی را برای چاپ طرح PCB ایجاد کنید و همچنین موقعیت سوراخ ها و محل قرارگیری پین ها را بدست آورید.

این نرم افزار برای دستگاه های CNC در نظر گرفته شده است. با این حال ، از آنجا که اصول کار دستگاه های CNC و چاپگرهای سه بعدی تقریباً یکسان است ، برای رسم موقعیت پین فقط به یک ترفند کوچک نیاز دارید.

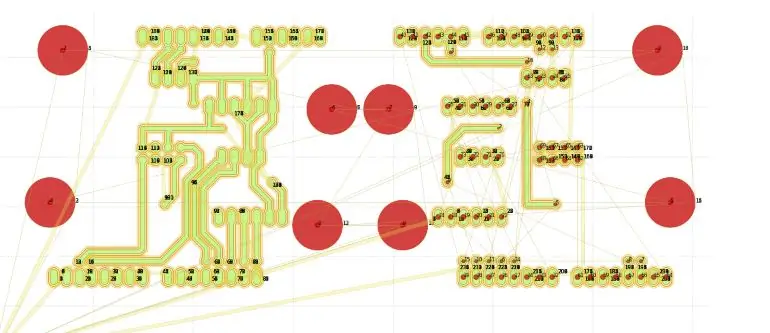

روش اصلی ساخت PCB دو طرفه در اینجا شرح داده شده است. اگر این مراحل را دنبال کنید ، می توانید موقعیت های سوزن (به اصطلاح سوراخ های تراز در نرم افزار دوربین تخت) را انتخاب کنید ، اما موقعیت سر پین فشار را انتخاب نکنید. خوشبختانه ، flatcam دارای ابزارهای هندسی دستی برای طراحی است ، بنابراین می توانید هشت دایره را در اطراف سوراخ های پین اضافه کنید که نشان دهنده موقعیت سر سوزن ها است. (تصاویری از پین های فشاری که روی صفحه داغ چاپگر سه بعدی قرار گرفته اند در مرحله بعد نشان داده شده است)

من به طور دستی مرکز سوراخ های تراز را پیدا کردم و یک حلقه 1 سانتی متری در اطراف آنها کشیدم.

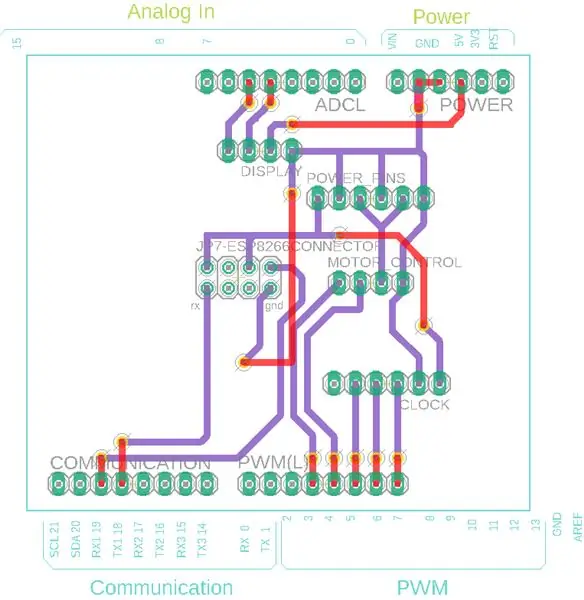

تصویر نهایی طرح در تصویر نشان داده شده است. دایره های قرمز نمایانگر سر سوزن ها هستند.

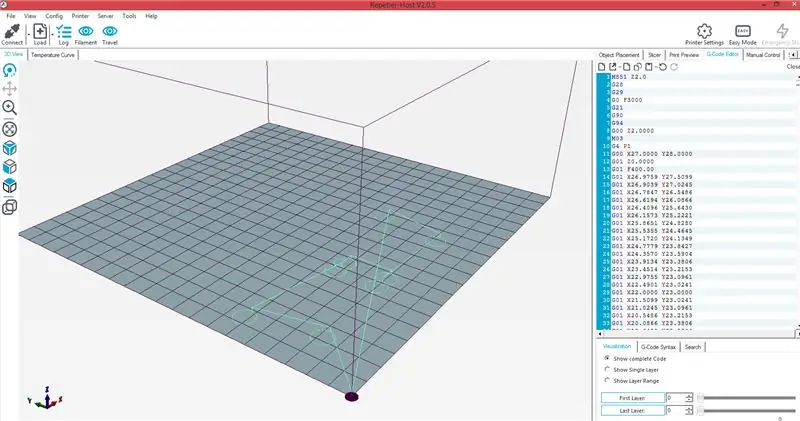

مرحله 2: صادر کردن فایل سازگار با چاپگر سه بعدی

flatcam می تواند فایل های gcode سازگار با CNC را صادر کند. این نوع فایل تقریباً با چاپگر سه بعدی سازگار است. چاپگرهای مختلف ممکن است به فرمت متفاوت و خطوط فرمان اضافی نیاز داشته باشند. به عنوان مثال ، چاپگر من دارای ویژگی سطح بندی خودکار است که باید با یک خط فرمان اضافی فعال شود. تغییر دیگری که من انجام دادم اضافه کردن فضای اضافی به تگ مختصات Y بود. من این کار را با ابزار پیدا و تعویض دفترچه یادداشت انجام دادم.

می توانید با استفاده از یک نرم افزار کنترل چاپگر سه بعدی مانند repetier ، نقاشی نهایی را بررسی کنید.

تنظیمات سطح z ، اندازه ابزار و بسیاری دیگر از تنظیمات نیاز به خطای پایان آزمایشی دارد. من به خواننده واگذار کردم که بهترین ترکیب ارزشها را به تنهایی پیدا کند.

اگر فرمت و طراحی فایل خوب است ، می توانید این فایل را مستقیماً به چاپگر ارسال کنید.

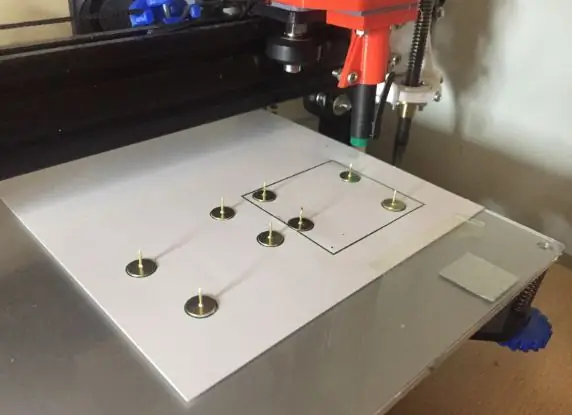

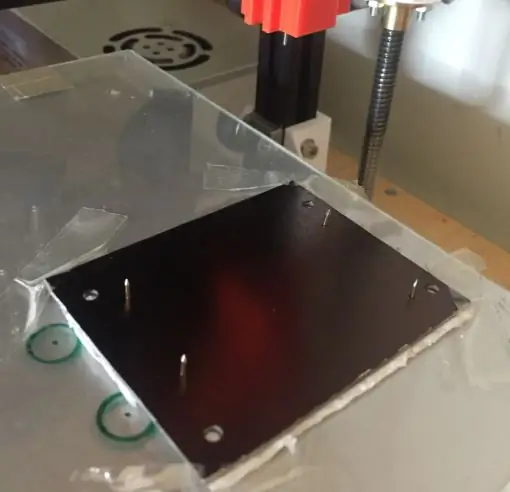

مرحله 3: ترسیم موقعیت های پین فشار دهنده و قرار دادن پین ها روی تخت چاپگر

در این مرحله ، شما به دو فایل gcode flatcam جداگانه نیاز دارید. یکی برای موقعیت پین های فشار و دیگری برای سوراخ های سوزن در صفحه کوپر.

ابتدا موقعیت پین ها را مشخص کنید. یک کاغذ ضخیم یا یک کارتون روی تخت چاپگر قرار می گیرد و با استفاده از نوار چسب دو طرفه ثابت می شود. با استفاده از خروجی نرم افزار flatcam ، موقعیت های pin pin روی کاغذ ترسیم می شوند. می توانید از ابزار قلم یا همان مجموعه ابزارهایی که برای خاراندن صفحه مسی استفاده می کنید استفاده کنید. همچنین می توانید موقعیت صفحه را به نقاشی اضافه کنید.

سپس ، صفحه مسی روی کارتون قرار می گیرد ، چاپگر برای سوراخ های سنجاق کار می کند و حداقل چهار علامت سوراخ روی صفحه قابل مشاهده می شود. برای این مرحله باید فاصله z را متناسب با آن تنظیم کنید. می توانید بشقاب را سوراخ کنید. هنگام چاپ باید حداقل چهار سوراخ کوچک برای نگه داشتن لوازم التحریر روی تخت چاپگر ایجاد کنید. این سوراخ ها برای تراز کردن صفحه برای چاپ دو طرفه نیز ضروری هستند.

نوار اسکاچ دو طرفه برای فشار آوردن سنجاق های سر تخت استفاده می شود. سپس آنها را با دقت در موقعیت های دقیق خود قرار می دهند.

پس از اتمام این مرحله ، باید بتوانید صفحه مسی را روی تخت چاپگر قرار دهید ، همانطور که در تصویر نشان داده شده است. سوراخ های روی صفحه باید دقیقاً با سوزن های سنجاق های فشار دهنده تراز شوند و این امر هنگام ورق زدن روی صفحه باید صادق باشد.

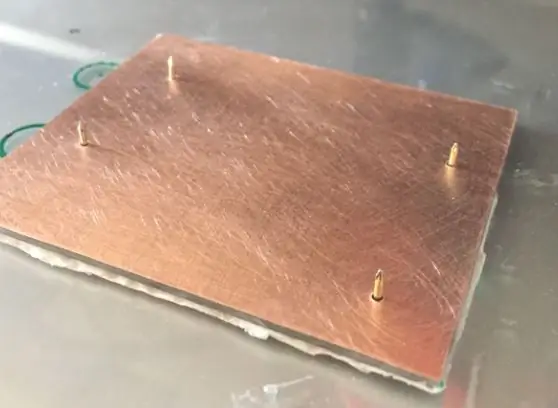

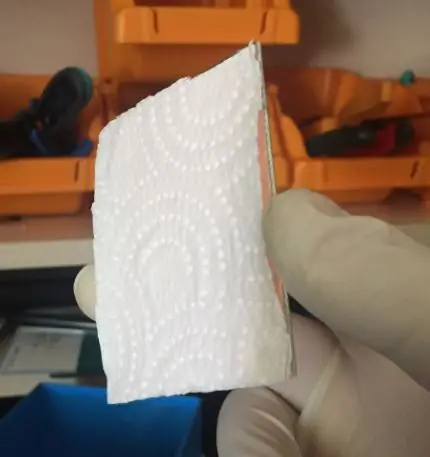

مرحله 4: تمیز کنید و ماسه بزنید

صفحه مسی را با صابون تمیز کرده و با کاغذ سنباده ماسه بزنید. سنباده زنی بسیار مهم است زیرا در غیر این صورت ممکن است جوهر دائمی در طول فرایند اچ برداشته شود. شما نیاز به زبری روی سطح صفحه مسی دارید

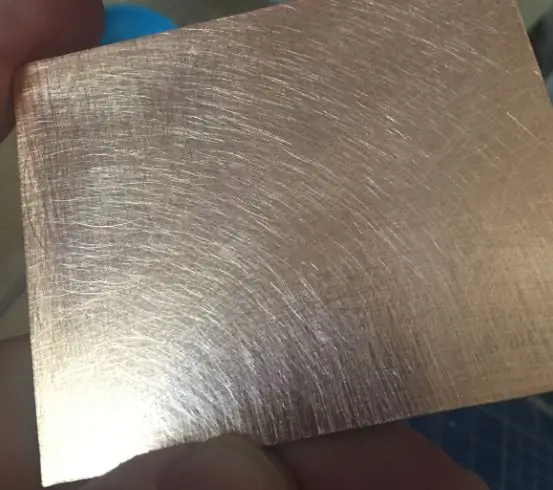

مرحله 5: صفحه مس را رنگ کنید

برای این مرحله به یک قلم دائمی نیاز دارید. اکثر آنها کار خود را انجام خواهند داد. با این وجود ، ممکن است به آزمایش نیاز داشته باشید. من دو لایه رنگ برای محافظت بیشتر استفاده کردم. سطح صفحه باید به طور مساوی پوشانده شود. جوهر دائمی می تواند به راحتی خراشیده شود ، مخصوصاً وقتی خشک می شود. بنابراین ، باید مراقب باشید تا هیچ یک از سطوح را خراش ندهید. من از یک دستمال کاغذی برای محافظت حداقل از یک طرف بشقاب استفاده کردم.

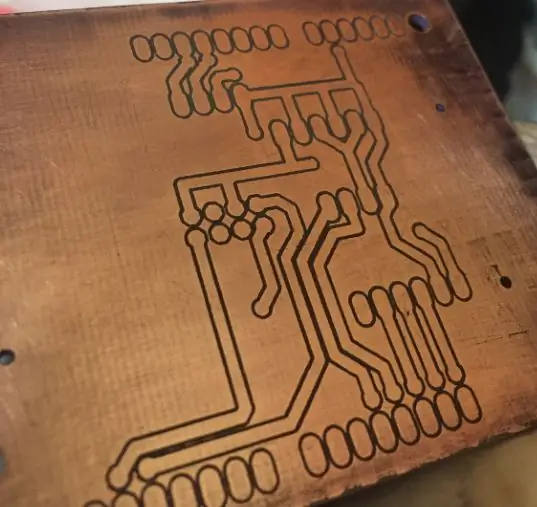

مرحله 6: صفحه رنگ شده را روی تخت چاپگر قرار دهید و چاپ کنید

مطابق شکل صفحه بشقاب باید روی تخت چاپگر قرار گیرد. نوار اسکاچ دو طرفه برای نگه داشتن صفحه کاپ در محل مورد نیاز است.

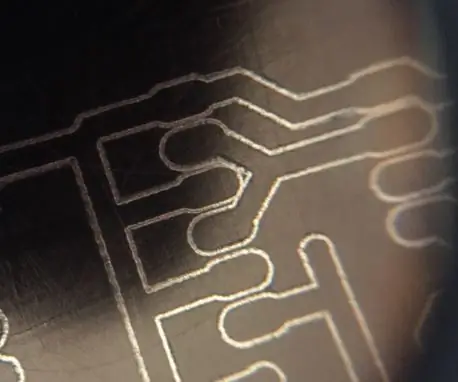

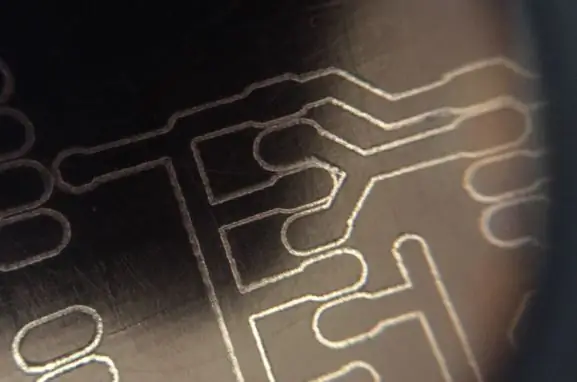

تراز کردن چاپگر در این مرحله بسیار مهم است. از آنجا که سر خراش هیچ مکانیزم فنری ندارد ، ناهماهنگی ارتفاع میز ممکن است منجر به پاره شدن نامناسب رنگ یا مقاومت بیش از حد شود که ممکن است باعث تزلزل سر شود. زمان زیادی را صرف یافتن حاشیه z دقیق برای چاپ واقعی کردم.

تعریف چاپ سه بعدی از نرم افزار flatcam ناشی می شود. (مرحله 2) شما حداقل به 3 فایل نیاز دارید. یکی برای بالا ، دیگری برای پایین و در نهایت موقعیت های مته. (ممکن است از فایل تعریف موقعیت مته استفاده نکنید و سعی کنید با قلب تمرین کنید.)

روش چاپ دو بار تکرار می شود.

قبل از اچ کردن باید تراز نقشه ها را بررسی کنید. (من در طرحهای اولیه خود چندین طرح ناهماهنگ را به پایان رساندم. بسیاری از چیزها ممکن است اشتباه پیش برود و شما تا زمان حکاکی نهایی که برگشت ناپذیر است متوجه آن نشوید.)

توجه: سر چاپ شامل یک موتور الکتریکی کوچک است که در یک محفظه چاپ سه بعدی قرار گرفته است. این امر باعث ایجاد تمیزترین خطوط روی صفحه شد. (من مواد ، اشکال و مکانیسم های مختلف دیگری از جمله یک میله فلزی جامد با فنر را امتحان کردم.)

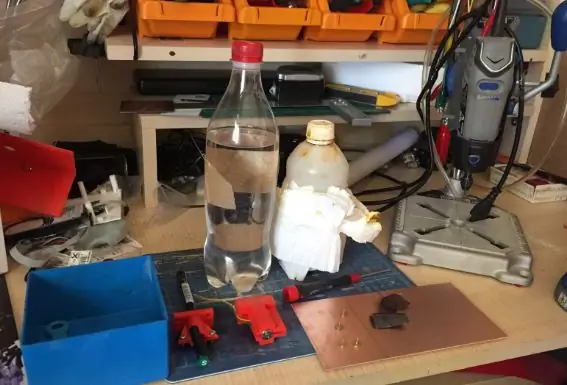

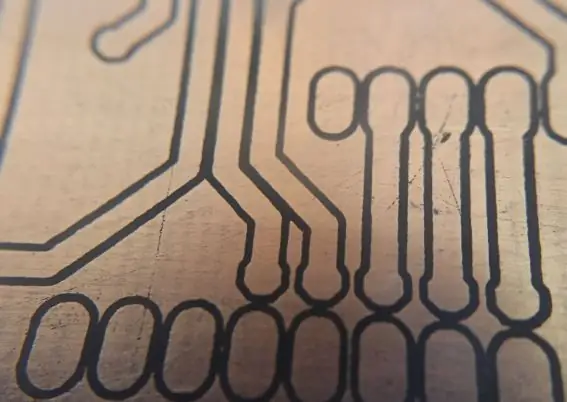

مرحله 7: حکاکی با استفاده از Ferric Choloride

زمان واقعی حکاکی ممکن است با توجه به چگالی و دمای محلول تغییر کند. مال من حدود 25 دقیقه طول کشید

ورق فنجان باید حداقل 5 میلی متر بالاتر از کف ظرف اچ باشد. من از قطعات پلاستیکی دور استفاده کردم (نمی توانید از فلز داخل محلول استفاده کنید) که به صفحه پیچ شده است. اگر این کار را نکنید ، سطح صفحه به انتهای ظرف نمی رسد و خراش های ناخواسته ایجاد می شود یا مایع حکاکی ممکن است به طور مساوی به سطح زیرین نرسد.

رنگ اضافی را می توان با استفاده از استون پاک کرد.

در پایان روش توصیف شده ، یک pcb دو طرفه با کیفیت خوب بدست آوردم تا در پروژه های الکترونیکی من مورد استفاده قرار گیرد

من سعی کردم محلول کلرید فریک را با افزودن آب غنی از سوپ قبل از تخلیه به سیستم زباله خنثی کنم. (نظریه من مانند صابون پایه و کلرید فریک اسید است ، بنابراین ، مخلوط کردن آنها نمک ایجاد می کند و محلول را خنثی می کند. نمی دانم آیا این ایده خوبی است و واقعاً به حفاظت از محیط زیست کمک می کند). در واقع ، می توانید محلول را در یک بطری امن نگه دارید و چندین بار از همان محلول استفاده کنید.

توصیه شده:

DIY NANOLEAF - بدون چاپگر سه بعدی: 11 مرحله (همراه با تصاویر)

DIY NANOLEAF - بدون چاپگر سه بعدی: Hii Tech Lovers در این دستورالعمل به شما نشان می دهم که چگونه Arora Nanoleaf را بدون ابزارهای برقی استفاده کنید & amp؛ می توانید آن پنل ها را سفارشی کنید. من 9 پانل ، در مجموع 54 LED نئو پیکسل ساخته ام. هزینه کل کمتر از 20 دلار (1500 پوند هندی) پانل های سبک Nanoleaf ،

ساخت یک ربات رقصنده بدون چاپگر سه بعدی و آردوینو/#smartcreativity: 11 مرحله (همراه با تصاویر)

ساخت یک ربات رقصنده بدون چاپگر سه بعدی و آردوینو/#smartcreativity: سلام دوستان ، در این آموزش به شما نحوه ساخت ربات رقصنده در خانه بدون چاپگر سه بعدی و بدون آردوینو را آموزش می دهم. این ربات قادر به رقصیدن ، تعادل خودکار ، تولید موسیقی و راه رفتن است. و طراحی روبات نیز بسیار جالب به نظر می رسد

چاپگر سه بعدی ABS PCB: 6 مرحله (همراه با تصاویر)

چاپگر سه بعدی ABS PCB: وقتی مجبور شدم صفحه نمایش 4 رقمی-7 قسمتی را برای نوجوانم ارسال کنم ، تصمیم گرفتم که باید در زمینه ساخت PCB در خانه به روشی آسان تحقیق کنم. حکاکی سنتی بسیار خسته کننده و خطرناک است ، بنابراین من آن را به سرعت کنار گذاشتم. ایده خوبی است که من در آنجا دیده ام

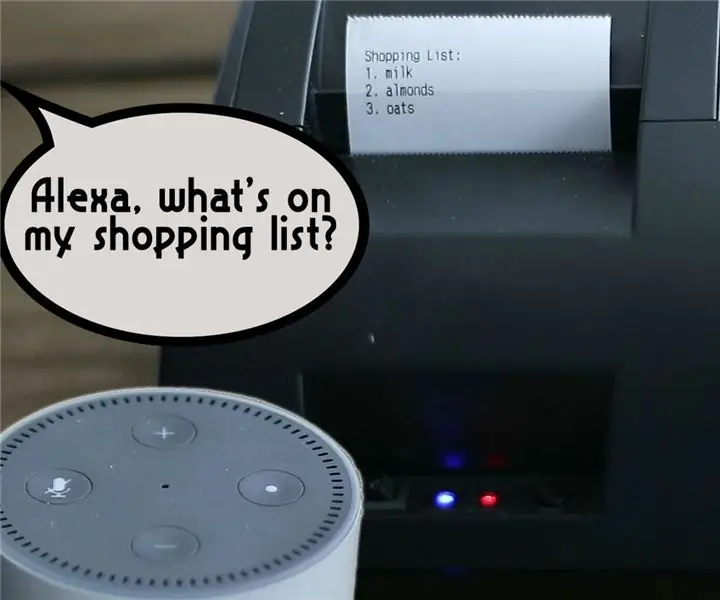

چاپگر الکسا - چاپگر رسید تا دوچرخه: 7 مرحله (همراه با تصاویر)

چاپگر الکسا | چاپگر رسید تاچرخه سواری: من طرفدار بازیافت فناوری قدیمی هستم و آن را دوباره مفید می کنم. چندی پیش ، من یک چاپگر قبض گرمای ارزان قیمت ارزان خریداری کرده بودم و می خواستم راهی مفید برای هدف گیری مجدد آن داشته باشم. سپس ، در تعطیلات ، به من یک Amazon Echo Dot هدیه دادند ، و یکی از شاهکارهای

محفظه حرارتی چاپگر سه بعدی: رفع پیچ خوردگی در چاپهای سه بعدی: 4 مرحله

محفظه حرارتی پرینتر سه بعدی: رفع پیچ خوردگی در چاپهای سه بعدی: هرکسی که تا به حال از چاپگر سه بعدی استفاده کرده است ، در یک نقطه با مشکل تاب خوردن روبرو شده است. چاپهایی که ساعت ها طول می کشد در نهایت خراب می شوند زیرا پایه از تخت جدا شده است. این مسئله می تواند خسته کننده و زمان بر باشد. پس چه چیزی