فهرست مطالب:

- تدارکات

- مرحله 1: نمونه اولیه و شماتیک

- مرحله 2: مدل سه بعدی

- مرحله 3: نرم افزار Slicer

- مرحله 4: چاپ کنید

- مرحله 5: سیم و لحیم

- مرحله 6: تخته خود را آزمایش کنید

تصویری: چاپگر سه بعدی ABS PCB: 6 مرحله (همراه با تصاویر)

2024 نویسنده: John Day | [email protected]. آخرین اصلاح شده: 2024-01-30 08:53

وقتی مجبور شدم صفحه نمایش 4 رقمی-7 قسمتی را برای Teensy به کار ببرم ، تصمیم گرفتم که باید تحقیقاتی در زمینه ساخت PCB در خانه به روشی آسان شروع کنم. حکاکی سنتی بسیار خسته کننده و خطرناک است ، بنابراین من آن را به سرعت کنار گذاشتم. ایده خوبی که من در اطراف آن دیدم تخته های چاپ سه بعدی هستند که رنگ رسانایی را به کانال های شما اضافه می کنند ، اما این برای رسانایی کاملاً نامنظم به نظر می رسد. همچنین رشته های رسانایی خاصی وجود دارد که می توانید در چاپگر اکستروژن دوگانه از آنها استفاده کنید ، اما من به دنبال چیزی اساسی و موثر برای تجهیزات استانداردی هستم که دارم.

بنابراین من به طور مستقیم به لحیم کاری و چسباندن قطعات و اتصالات روی چاپهای سه بعدی فکر کردم.

قبل از شروع ، هشدار دهید: ما با ABS چاپ می کنیم زیرا می تواند قبل از تغییر شکل +200 درجه سانتیگراد را تحمل کند (بنابراین می توانیم لحیم کاری را با دقت روی آن بمالیم). چاپ با ABS به آسانی با PLA ساده نیست ، شما به یک چاپگر محصور و کالیبراسیون تنظیمات زیاد نیاز دارید ، اما هنگامی که این کار را به درستی انجام دهید ، نتیجه تفاوت را ایجاد می کند.

برای افزودن زمینه ، در مثالها من یک PCB برای برد wifi ESP8266 12E ایجاد می کنم تا بتوانم بعداً آن را به هر چیز دیگری وصل کنم (هدف نهایی نمایش 4d7seg است).

PCB به من اجازه می دهد از تمام پین های موجود خود استفاده کنم ، در حالی که اکثر ماژول ها دارای پین های اضافی بسیار کمی هستند یا دارای ویژگی های اضافی زیادی هستند که من واقعاً نمی خواهم (مانند NodeMCU).

تدارکات

- نرم افزار طراحی PCB (KiCad اینجا ، رایگان). سطح استارت

- نرم افزار مدل سازی سه بعدی (مخلوط کن در اینجا ، رایگان). سطح کاربر

- چاپگر سه بعدی (Creality 3D Ender 3 Pro در اینجا ، حدود 200 یورو). سطح کاربر.

- هنگام استفاده از ABS محفظه ای برای چاپگر شما توصیه می شود - قبل از ادامه این دستورالعمل مطمئن شوید که می توانید ABS را با موفقیت چاپ کنید.

- رشته ABS (Smartfil ABS ، حدود 20 یورو/کیلوگرم). 3-15 گرم در هر PCB.

- سوزن خیاطی (فقط کمی از مادر بگیرید). اندازه بستگی به قطر پین قطعات شما دارد. معمولاً قطر 0.5 میلی متر یا 1 میلی متر است.

- لحیم قلع و جوشکار (حدود 15 یورو از مغازه محلی). به علاوه همه لوازم جانبی مناسب برای جوشکاری: پشتیبانی از جوشکار ، چراغ ، تخته ، موچین ، عینک محافظ ، ماسک … لوازم جانبی به عهده کاربر است ، فقط مطمئن شوید که هنگام کار احساس راحتی و امنیت می کنید!

- صبر زیاد ، ذهن خلاق خارج از جعبه و پایه و اساس خوب (سعی کنید قبل از دستیابی به گوگل ، بسیار مطالعه کنید و مطالعه کنید).

مرحله 1: نمونه اولیه و شماتیک

مگر اینکه شماتیک شخص دیگری را دنبال می کنید ، باید مدار الکتریکی خود را طبق مشخصات سازنده بسازید. یک نمونه اولیه مدار را آزمایش کنید و پس از کارکردن ، تمام اتصالات و اجزای آن را ترسیم کنید.

هنگامی که یک طرح دارید و با درک روشن مدار خود راحت هستید ، آن را در نرم افزار EDA دلخواه خود به تفصیل دریافت کنید. این به بهینه سازی و تأیید طرح شما کمک می کند.

شماتیک خود را ترسیم کنید و از این به عنوان راهنمای طراحی PCB خود استفاده کنید. نرم افزار EDA مانند Eagle یا KiCad به شما امکان می دهد اجزای خاص خود را با خطوط و ابعاد واقعی اضافه کنید ، بنابراین می توانید مدار الکتریکی خود را دقیقاً در اطراف آنها طراحی کنید.

من از KiCad استفاده می کنم ، که برای مبتدیان رایگان و آسان است. تنها چیزی که می دانم این است که برایان بنچف @ https://hackaday.com/2016/11/17/creating-a-pcb-in… و برخی از پست های مربوط به آن تشکر می کنم ، بنابراین دستورالعمل های او را دنبال کنید تا به یک طرح PCB خوب برسید.

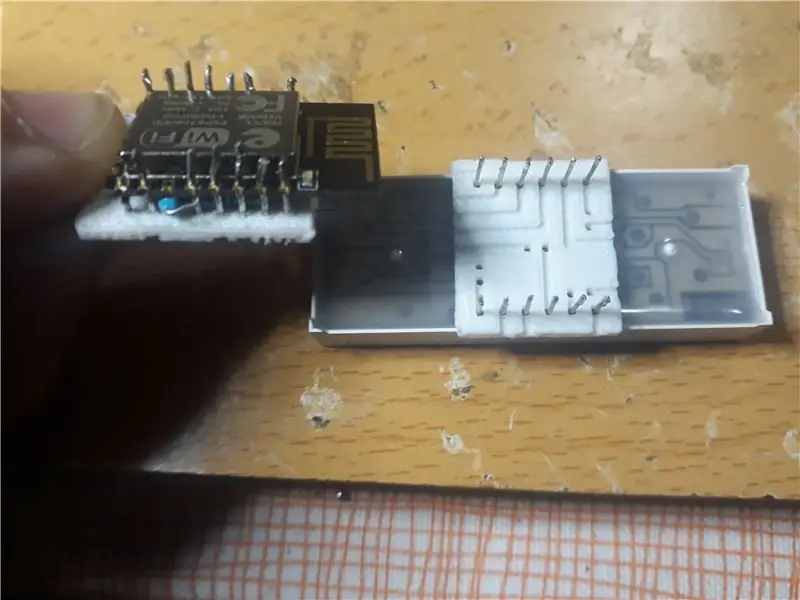

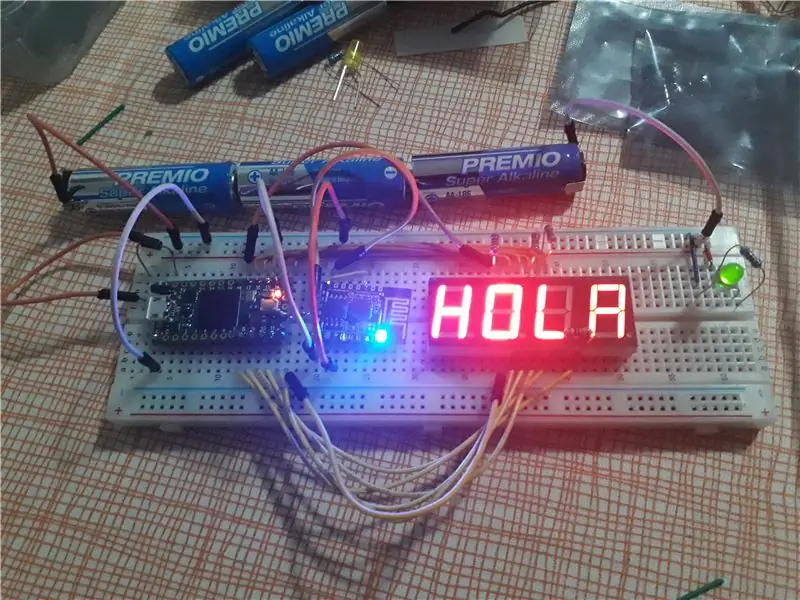

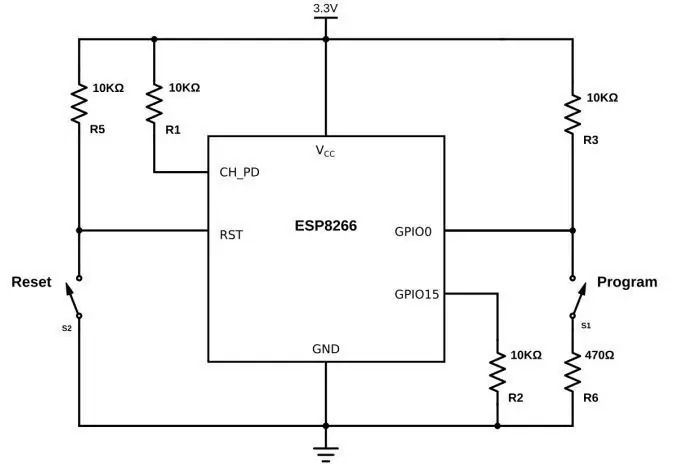

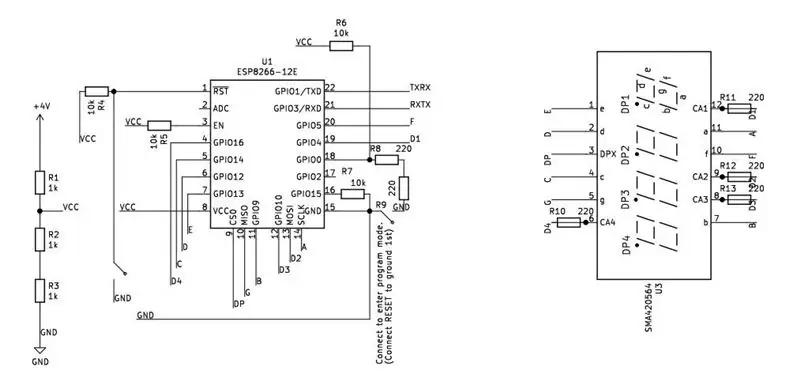

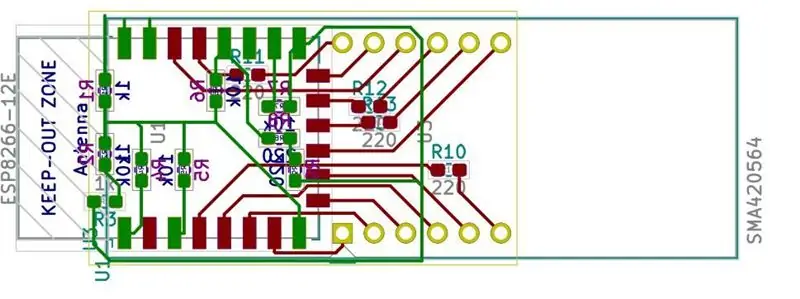

تصاویر این بخش مربوط به:

- نمونه اولیه را برای ESP8266 و صفحه نمایش 4 رقمی 7 بخش (متصل به Teensy 4) آزمایش کنید.

- نمودار سیم کشی مرجع برای برد wifi ESP8266 12E.

- شماتیک KiCad برای صفحه نمایش 4 رقمی 7 بخش که از طریق ESP8266 و تقسیم ولتاژ کار می کند (این هدف نهایی من است).

- خروجی طراحی KiCad PCB.

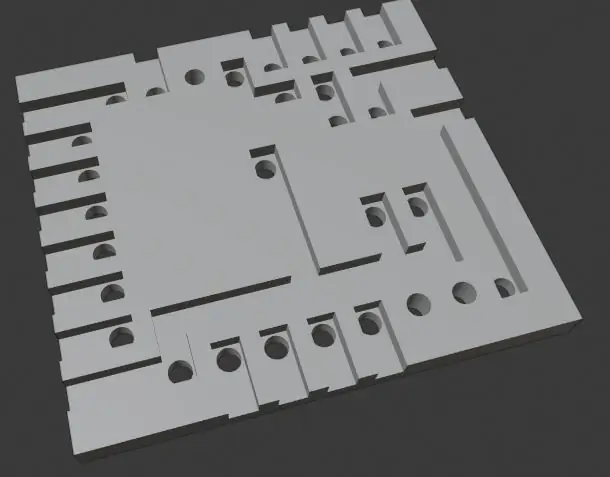

مرحله 2: مدل سه بعدی

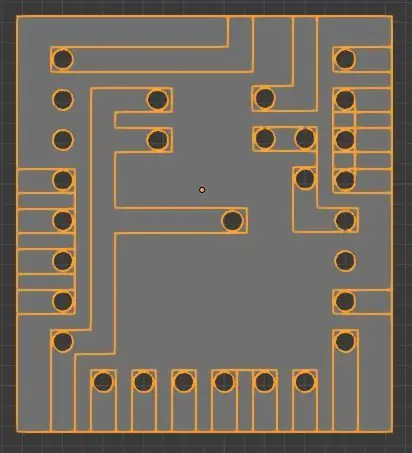

هنگامی که یک طرح PCB را روی کاغذ دارید ، باید در نرم افزار مدل سازی سه بعدی به آن واقع گرایی بیشتری بدهید. با این کار فایل شما برای چاپگر سه بعدی شما آماده می شود. من این کار را در بلندر انجام می دهم:

- یک مش صفحه ایجاد کنید و تصویر طراحی PCB خود را روی آن اضافه کنید. اطمینان حاصل کنید که اندازه و ابعاد آن واقع بینانه است ، زیرا این به عنوان "کاغذ ردیابی" عمل می کند.

-

اجزای ساده ای ایجاد کنید که به مکان و اندازه دقیق PINS متصل به PCB شما توجه ویژه ای دارند. مشخصات تولید کننده را به صورت آنلاین دریافت کنید یا خودتان اندازه گیری کنید تا به اندازه کافی دقیق باشد. به برخی از دیم های استاندارد که می توانید به عنوان مرجع استفاده کنید توجه کنید:

- برای تابلوها از هواپیما استفاده کنید. برای PCB تک طرفه از ضخامت 1.5 میلی متر استفاده می کنم ، زیرا نازک تر از این هنگام چاپ جزئیات خوبی دریافت نکردم (این نیز به تنظیمات و قابلیت های چاپگر شما بستگی دارد ، اما بعداً به آن می پردازیم). برای PCB دو طرفه از ضخامت 2.5 میلی متر استفاده کردم.

- برای پین ها از سیلندرها با قطر حداقل 1 میلی متر استفاده کنید تا توسط چاپگر ضبط شود.

-

برای کانالها از مکعبها با عرض حداقل 1.2 میلی متر استفاده کنید. شما فقط می توانید چهره ها را بیرون بیاورید تا کانال های خود را دریافت کنید.

- با توجه به طراحی PCB قطعات خود را تعیین کنید. اگر اجزای شما به اندازه کافی واقع بینانه هستند ، می توانید از آن برای بررسی درگیری استفاده کنید ، اما همیشه فضای اضافی را در اطراف هر عنصر بگذارید.

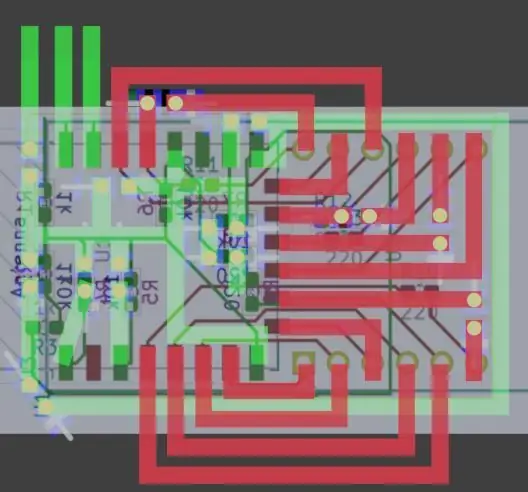

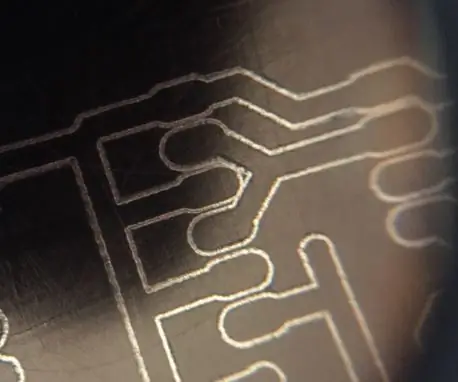

- مدار الکتریکی خود را ردیابی کنید. یک مش مکعبی را در محل اولین پین قرار دهید. سپس ، در حالت ویرایش ، چهره ها را در یک خط مستقیم به دنبال طرح بیرون زده. مجدداً ، با استفاده از خطوط 90 درجه ساده و به همان اندازه که فکر می کنید از آن استفاده کنید. همچنین ، اجازه دهید حداقل 0.8 میلی متر از دیوارها جدا شود ، در غیر این صورت هنگام چاپ از بین می روند. تصویر 1 زیر برخی از مسیرهای اصلاح شده را پس از مدل سازی با ابعاد واقعی نشان می دهد ، زیرا مسیر ایده آل بسیار باریک بود که امکان پذیر نبود.

- با افزودن یک مکعب مسطح (مانند تصویر بالا تیره می شود) PCB خود را ایجاد کنید.

- با افزودن اصلاح کننده های بولی به شی PCB خود ، کانال ها و سوراخ های خود را روی برد حک کنید. با این کار قسمتی از برد که شیء هدف اصلاح کننده بولی را قطع می کند ، بریده می شود.

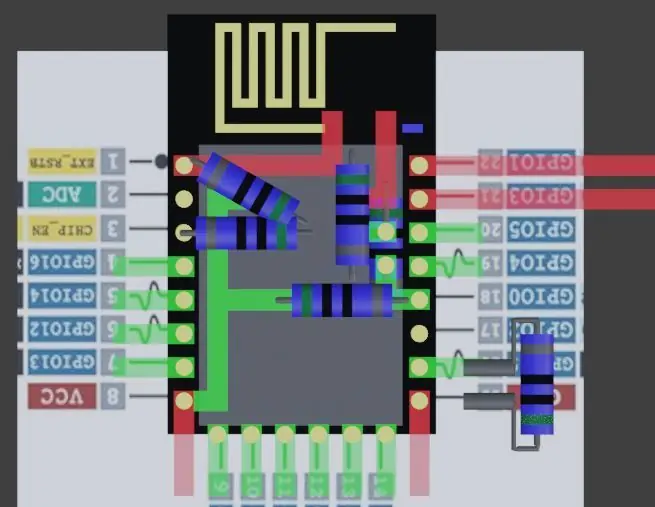

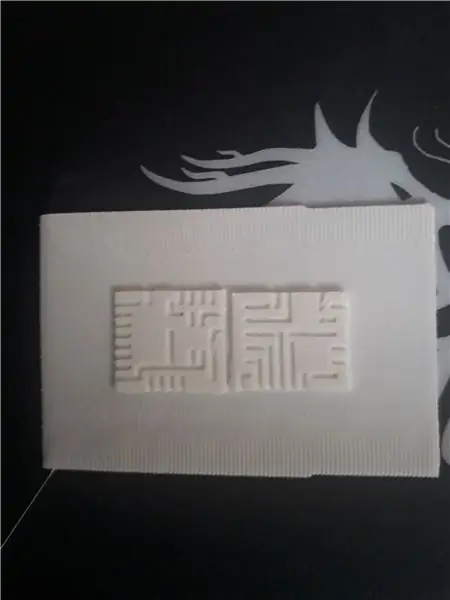

تصاویر 3 و 4 نتیجه نهایی را برای برد ESP8266 (مدل سه بعدی در تصویر 2) نشان می دهد.

پس از این ، باید چاپ سه بعدی PCB خود را مشاهده کنید.

آخرین مرحله این است که مدل را به درستی صادر کنید.

- اطمینان حاصل کنید که تمام صورتها به بیرون ("ویرایش حالت - انتخاب همه" سپس "مش - عادی - محاسبه مجدد در خارج") اطمینان حاصل کنید.

- مطمئن شوید که همه آنها چهره های جداگانه هستند ("Edit Mode-Select All" سپس "Edge-Edge Split").-- اگر این دو مرحله را حذف کنید ، ممکن است جزئیات گم شده در نرم افزار Slicer خود را پیدا کنید.--

- به عنوان. STL صادر کنید ("فقط انتخاب" برای صادرات فقط PCB نهایی و "واحدهای صحنه" برای حفظ مقیاس همه چیز).

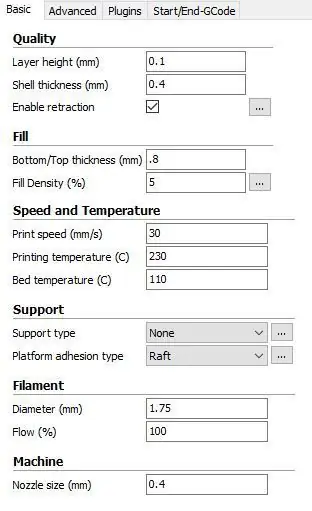

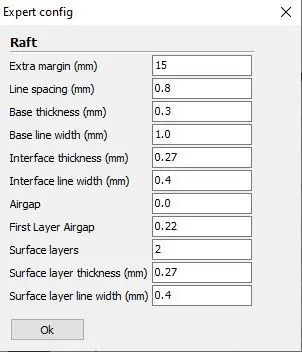

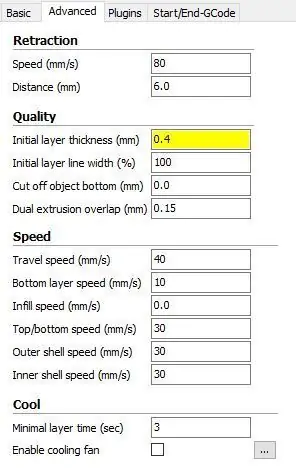

مرحله 3: نرم افزار Slicer

پرینترهای سه بعدی معمولاً یک نرم افزار "Slicer" برای پردازش مدل های سه بعدی (در قالب.stl یا فرمت های دیگر) و محاسبه مسیر لازم برای چاپ (معمولاً با فرمت.gode) ارائه می دهند. من Creality Ender 3 دارم و از Creality Slicer ارائه شده حرکت نکرده ام ، اما می توانید این تنظیمات را در هر نرم افزار دیگری اعمال کنید.

من یک قسمت کامل را به تنظیمات برش اختصاص می دهم زیرا هنگام چاپ ABS بسیار مهم هستند ، که به دلیل پیچ خوردگی ، کوچک شدن و ترک خوردن بسیار مشکل است. چاپ PCB نیز به دلیل دقت لازم در محدوده چاپگرهای سه بعدی استاندارد است.

در زیر تنظیماتی را که در Creality Slicer برای چاپ دقیق PCB های ABS استفاده می کنم به اشتراک می گذارم. آنها با تنظیمات استاندارد در موارد زیر متفاوت هستند:

- دیوارها و لایه های نازک (برای ارائه جزئیات کافی - ممکن است برای نتیجه دلخواه به چند تکرار نیاز داشته باشید ، مگر اینکه از تنظیمات من راضی باشید).

- از یک قایق استفاده کنید. کلید روی پایه است ، که باید از آن مراقبت ویژه ای داشته باشید. (من اجازه می دهم 10 میلی متر از مدل جدا شود تا از هرگونه تاب خوردگی در چاپ جلوگیری شود). همچنین ، هیچ فاصله ای بین خطوط قایق برای دستیابی به یک پایه جامد خوب وجود ندارد. اگر پایه خود را درست بدست آورید ، همه چیز تمام شده است. اگر گوشه هایی را ببینید که در پایه شما جمع شده اند ، مطمئناً محکوم به فنا هستید.

- سرعت کم. من از 1/4 سرعت استاندارد استفاده می کنم (این باعث می شود که رشته ها خوب تخمگذار شوند و در نتیجه چسبندگی و کیفیت کلی را داشته باشند).

- دمای ABS (بستر: 110ºC ، نازل: 230ºC)

- فن غیرفعال است (توصیه می شود دما را برای ABS ثابت نگه دارید).

مرحله 4: چاپ کنید

در نهایت ، کد.g خود را به چاپگر خود ارسال کنید و PCB خود را تولید کنید. نکاتی که باید رعایت کنید:

- چاپگر سه بعدی خود را محفظه قرار دهید. یک محفظه دمای شما را بسیار پایدار نگه می دارد ، که این مورد برای چاپ ABS ضروری است. اطمینان حاصل کنید که CPU و منبع تغذیه را خارج از محفظه و همچنین رشته خود نگه دارید. اگر موفق به چاپ ABS بدون محفظه شدید ، لطفاً ترفند خود را به اشتراک بگذارید زیرا باعث دیوانه شدن من شده است.

- مدتی چاپگر خود را گرم کنید. در PLA می توانید بلافاصله چاپ کنید ، اما توصیه من استفاده از ABS این است که با تنظیمات ABS (بستر: 110 درجه سانتیگراد ، نازل: 230 درجه سانتی گراد) به مدت 10-15 دقیقه پیش گرم کنید تا قبل از شروع و شروع چاپ ، فضای مناسب را ایجاد کنید.

- آهسته اما مطمئن چاپ کنید. همانطور که قبلاً ذکر شد ، من سرعت چاپ استاندارد را در فایل پیکربندی به 1/4 کاهش دادم. این نشان می دهد به اندازه کافی آهسته است تا نتیجه مطلوبی داشته باشد ، اما اگر می خواهید کمی بیشتر بهینه سازی شود ، می توانید سرعت چاپ را هنگام تنظیم سرعت تنظیم کنید. فقط توجه داشته باشید که سرعت زیاد منجر به حرکتهای ناگهانی می شود که نخ را به طور موثری قرار نمی دهد یا می تواند با مش برخورد کرده و آن را نچسباند.

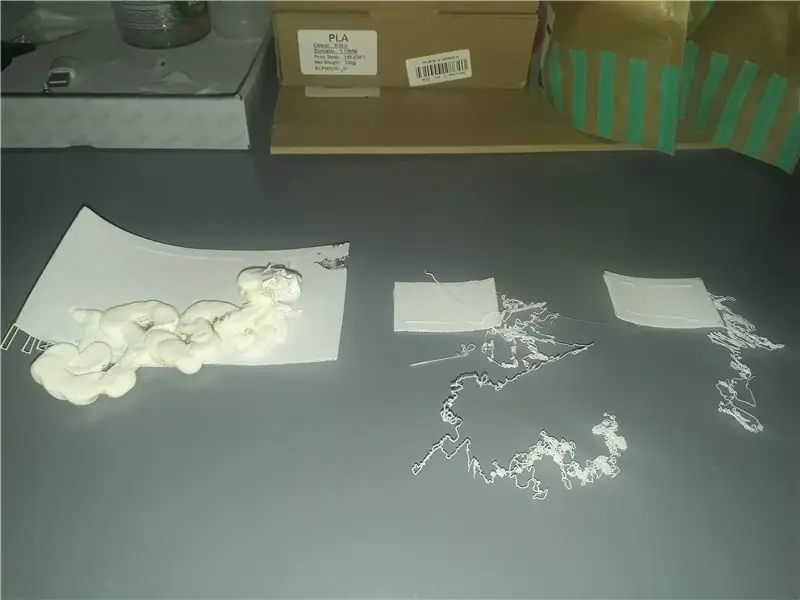

- یک پایه خوب بسازید. نکته کلیدی در ABS دستیابی به یک پایه خوب ثابت است. اگر پایه خراب و برداشته شود ، مدل از بین رفته است (برخی از تلاش های فاجعه بار را در زیر ببینید). با رعایت نکات بالا (محصور شدن ، پیش گرم شدن و سرعت کم) شما باید یک پایه خوب و یک پایان خوب داشته باشید. اما بر خلاف PLA ، که ساعت ها آن را بدون مراقبت رها می کنم ، ABS نیاز به توجه بیشتری دارد.

- مراقب باشید ، مخصوصاً در ابتدا. با تکرار موارد فوق ، کلید اصلی است. مطمئن شوید که اولین کانتور بیرونی به خوبی چیده شده باشد. این باعث بقیه چسبندگی لایه اول می شود. گاهی اوقات رشته بلافاصله نمی چسبد یا از محل خود کشیده نمی شود. شما باید این موضوع را به زودی تشخیص دهید تا سطح یا تمیز کردن صفحه اصلی را اصلاح کنید. همیشه مراقب پیچ خوردگی باشید ، اگر دیدید گوشه ها بالا می روند ، احتمالاً تمام پایه را برچسب زده و کل چاپ را خراب می کنند. حتی اگر پایه ثابت بماند ، تاب خوردن باعث تغییر شکل این گوشه می شود.

مرحله 5: سیم و لحیم

اکنون وقت آن است که همه چیز را سر جای خود قرار دهیم:

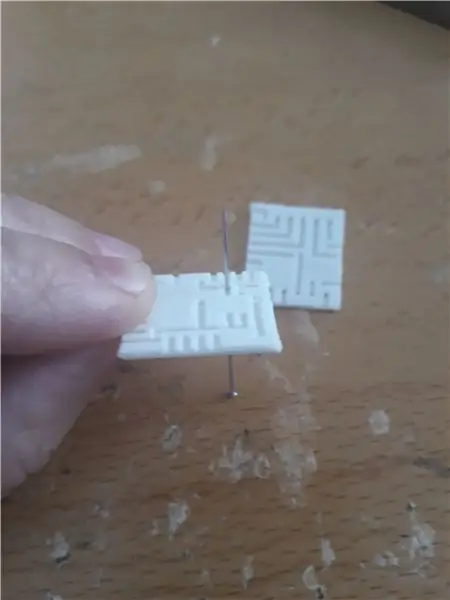

- پایان کانال ها و سوراخ ها را بررسی کنید. از سوراخ های مخصوصی استفاده می شود که چاپگر آنها را از دست داده یا روی آنها پوشانده شود. در صورت نیاز به باز کردن برخی از آنها ، از سوزن دوخت استفاده کنید. البته ، اگر به دلیل پیچ خوردگی چاپ مسطح دریافت نکردید یا جزئیاتی را که انتظار داشتید به دست نیاوردید ، تنظیمات چاپگر یا حتی مدل سه بعدی خود را از نظر ابعاد دوباره بررسی کنید.

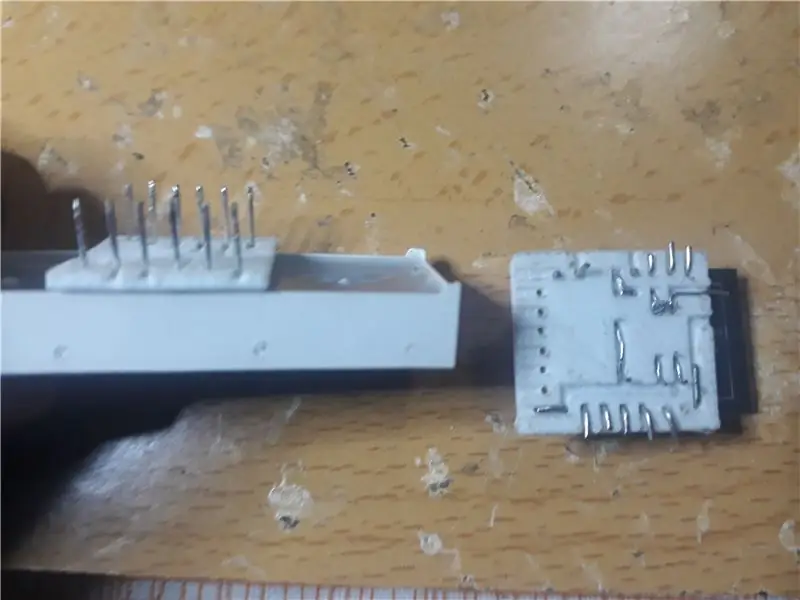

- اجزای خود را قرار دهید ماژول ها ، مقاومت ها ، خازن ها یا led هایی که پین مخصوص به خود را دارند می توان به راحتی در جای خود قرار داد. می توانید سیم خود را کمی خم کنید تا به کانال ها وارد شود تا بعداً راحت تر آنها را ببندید.

- سیم و لحیم را اضافه کنید. از هر سنجاق یا بلوز مناسب کانال استفاده کنید و آنها را به طول برش دهید تا فقط نیاز به لحیم کاری در نقاط اتصال خاص داشته باشید. ما نیازی نداریم که همه چیز را لحیم کنیم ، گرچه من تمایل دارم وقتی همه چیز روشن نمی شود این کار را انجام دهم. در مورد من ، من مجبور بودم همه پین های ESP8266 را سیم کشی کنم ، و این جایی است که داشتن آن مهم بود مهارت های لحیم کاری خوب (که من نمی دانم). بقیه هیئت مدیره بسیار ساده بود.

مرحله 6: تخته خود را آزمایش کنید

اگر مطمئن هستید که همه چیز را خوب انجام داده اید ، آن را به برق متصل کنید.

برای نمونه سازی ، ESP8266 را روی اتصال سریال Teensy 4 اجرا می کنم.

هنگام انجام آزمایشات روی صفحه برهنه ، برنامه ای را بارگذاری کردم که زمان محلی را از طریق wifi بارگیری می کرد. همانطور که می بینید همه چیز خوب کار می کرد. امیدوارم با این تکنیک نیز نتیجه خوبی گرفته باشید.

توصیه شده:

DIY NANOLEAF - بدون چاپگر سه بعدی: 11 مرحله (همراه با تصاویر)

DIY NANOLEAF - بدون چاپگر سه بعدی: Hii Tech Lovers در این دستورالعمل به شما نشان می دهم که چگونه Arora Nanoleaf را بدون ابزارهای برقی استفاده کنید & amp؛ می توانید آن پنل ها را سفارشی کنید. من 9 پانل ، در مجموع 54 LED نئو پیکسل ساخته ام. هزینه کل کمتر از 20 دلار (1500 پوند هندی) پانل های سبک Nanoleaf ،

ساخت یک ربات رقصنده بدون چاپگر سه بعدی و آردوینو/#smartcreativity: 11 مرحله (همراه با تصاویر)

ساخت یک ربات رقصنده بدون چاپگر سه بعدی و آردوینو/#smartcreativity: سلام دوستان ، در این آموزش به شما نحوه ساخت ربات رقصنده در خانه بدون چاپگر سه بعدی و بدون آردوینو را آموزش می دهم. این ربات قادر به رقصیدن ، تعادل خودکار ، تولید موسیقی و راه رفتن است. و طراحی روبات نیز بسیار جالب به نظر می رسد

چاپگر الکسا - چاپگر رسید تا دوچرخه: 7 مرحله (همراه با تصاویر)

چاپگر الکسا | چاپگر رسید تاچرخه سواری: من طرفدار بازیافت فناوری قدیمی هستم و آن را دوباره مفید می کنم. چندی پیش ، من یک چاپگر قبض گرمای ارزان قیمت ارزان خریداری کرده بودم و می خواستم راهی مفید برای هدف گیری مجدد آن داشته باشم. سپس ، در تعطیلات ، به من یک Amazon Echo Dot هدیه دادند ، و یکی از شاهکارهای

محفظه حرارتی چاپگر سه بعدی: رفع پیچ خوردگی در چاپهای سه بعدی: 4 مرحله

محفظه حرارتی پرینتر سه بعدی: رفع پیچ خوردگی در چاپهای سه بعدی: هرکسی که تا به حال از چاپگر سه بعدی استفاده کرده است ، در یک نقطه با مشکل تاب خوردن روبرو شده است. چاپهایی که ساعت ها طول می کشد در نهایت خراب می شوند زیرا پایه از تخت جدا شده است. این مسئله می تواند خسته کننده و زمان بر باشد. پس چه چیزی

ساخت PCB دو طرفه با چاپگر سه بعدی: 7 مرحله (همراه با تصاویر)

ساخت PCB دو طرفه با چاپگر سه بعدی: من سعی خواهم کرد ساخت یک روتر جداگانه از نوع PCB دو طرفه با کمک چاپگر سه بعدی اصلاح شده را توضیح دهم. این صفحه به من انگیزه داد تا از چاپگر سه بعدی خود برای ساخت PCB استفاده کنم. در واقع ، روش توصیف شده در آن صفحه به اندازه کافی خوب کار می کند. اگر t را دنبال کنید