فهرست مطالب:

- مرحله 1: اصول نمایشگرهای کریستال مایع

- مرحله 2: نمودار بلوک اولیه طراحی GreenPAK

- مرحله 3: طراحی مصرف فعلی

- مرحله 4: شماتیک دستگاه GreenPAK

- مرحله 5: رابط I²C

- مرحله 6: درایور بخش خروجی

- مرحله 7: نوسان ساز داخلی و کنترل منبع ساعت عقب

- مرحله 8: خروجی ساعت Backplane Clock یا بخش 15 خروجی کنترل پین

- مرحله 9: نمونه اولیه سیستم LCD

- مرحله 10: دستورات I²C برای کنترل LCD

- مرحله 11: دستورات I²C برای تست LCD

- مرحله 12: نتایج آزمایش

تصویری: نحوه ساخت درایور LCD استاتیک با رابط I²C: 12 مرحله

2024 نویسنده: John Day | [email protected]. آخرین اصلاح شده: 2024-01-30 08:51

نمایشگرهای کریستال مایع (LCD) به دلیل خواص بصری خوب ، هزینه کم و مصرف کم انرژی ، به طور گسترده ای برای برنامه های تجاری و صنعتی استفاده می شود. این ویژگیها LCD را به عنوان راه حل استاندارد دستگاههای باتری مانند ابزارهای قابل حمل ، ماشین حساب ، ساعت ، رادیو و غیره تبدیل می کند.

با این حال ، برای کنترل صحیح آنچه LCD نشان می دهد ، درایور الکترونیکی LCD باید شکل موج ولتاژ مناسب را برای پین های LCD ایجاد کند. شکل موج باید از نوع AC (جریان متناوب) باشد زیرا ولتاژهای DC (جریان مستقیم) به طور دائم به دستگاه آسیب می رسانند. درایور مناسب این سیگنالها را با حداقل مصرف برق به LCD منتقل می کند.

دو نوع LCD وجود دارد ، Static ، با تنها یک صفحه عقب و یک پین برای کنترل بخش های جداگانه ، و Multiplexed ، با چندین صفحه پشتی و چندین قسمت برای هر پین متصل شده است.

این دستورالعمل طراحی یک درایور LCD ثابت با دستگاه SLG46537V GreenPAK ™ را ارائه می دهد. درایور LCD طراحی شده تا 15 بخش LCD را با استفاده از چند میکروآمپر جریان منبع تغذیه هدایت می کند و رابط I²C را برای کنترل ارائه می دهد.

در بخشهای زیر نشان داده می شود:

knowledge اطلاعات اولیه در مورد LCD ها ؛

driver طراحی درایور SLG46537V GreenPAK LCD با جزئیات ؛

● نحوه رانندگی LCD هفت قسمتی و 4 رقمی استاتیک با دو دستگاه GreenPAK.

در زیر مراحل مورد نیاز برای درک نحوه برنامه ریزی راه حل برای ایجاد درایور LCD استاتیک با رابط I²C را شرح دادیم. با این حال ، اگر فقط می خواهید نتیجه برنامه نویسی را دریافت کنید ، نرم افزار GreenPAK را بارگیری کنید تا فایل طراحی GreenPAK را که قبلاً تکمیل شده است مشاهده کنید. کیت توسعه GreenPAK را به رایانه خود وصل کرده و برنامه را فشار دهید تا درایور LCD ثابت با رابط I²C ایجاد شود.

مرحله 1: اصول نمایشگرهای کریستال مایع

نمایشگرهای کریستال مایع (LCD) فناوری است که نور ساطع نمی کند ، بلکه فقط نحوه عبور منبع نور خارجی را کنترل می کند. این منبع نور خارجی می تواند نور محیطی موجود ، در نوع صفحه بازتابنده ، یا نور ناشی از چراغ یا چراغ نور پس زمینه ، در نوع نمایشگر انتقال دهنده باشد. LCD ها با دو صفحه شیشه (بالا و پایین) ، یک لایه نازک از کریستال مایع (LC) بین آنها و دو قطبی کننده نور ساخته شده است (توجه داشته باشید برنامه AN-001-مبانی فناوری LCD ، Hitachi ، توجه داشته باشید برنامه AN-005-صفحه نمایش حالتها ، هیتاچی). پلاریزر یک فیلتر نوری برای میدان الکترومغناطیسی نور است. فقط اجزای نوری در جهت درست میدان الکترومغناطیسی از قطبنده عبور می کنند ، در حالی که سایر اجزا مسدود شده اند.

کریستال مایع یک ماده آلی است که میدان الکترومغناطیسی نور را 90 درجه یا بیشتر می چرخاند. با این حال ، هنگامی که یک میدان الکتریکی به LC اعمال می شود ، دیگر نور را نمی چرخاند. با افزودن الکترودهای شفاف در شیشه صفحه نمایش بالا و پایین ، کنترل زمان عبور نور از طریق نور ، و در مواقع نادرست ، با منبع خارجی میدان الکتریکی امکان پذیر است. شکل 1 (به یادداشت کاربرد AN-001-مبانی فناوری LCD ، Hitachi مراجعه کنید) در بالا این کنترل عملکرد را نشان می دهد. در شکل 1 ، صفحه نمایش تاریک است وقتی که میدان الکتریکی وجود ندارد. این به این دلیل است که هر دو قطبی کننده نور را در یک جهت فیلتر می کنند. اگر قطبی کننده ها عمود هستند ، در صورت وجود میدان الکتریکی ، صفحه نمایش تاریک می شود. این رایج ترین حالت برای نمایشگرهای بازتابنده است.

حداقل میدان الکتریکی یا ولتاژ برای کنترل LCD آستانه ON نامیده می شود. LC فقط تحت تأثیر ولتاژ قرار می گیرد و تقریبا هیچ جریانی در مواد LC وجود ندارد. الکترودهای LCD یک خازن کوچک را تشکیل می دهند و این تنها بار برای راننده است. این به این دلیل است که یک LCD یک دستگاه کم مصرف برای نمایش اطلاعات بصری است.

با این حال ، توجه به این نکته ضروری است که LCD نمی تواند برای مدت طولانی با منبع ولتاژ جریان مستقیم (DC) کار کند. استفاده از ولتاژ DC باعث واکنشهای شیمیایی در مواد LC می شود و به طور دائم به آن آسیب می رساند (یادداشت کاربرد AN-001-مبانی فناوری LCD ، هیتاچی). راه حل این است که ولتاژ متناوب (AC) را در الکترودهای LCD اعمال کنید.

در LCD های ایستا ، الکترود صفحه عقب در یک شیشه ساخته شده و بخش های جداگانه LCD یا پیکسل ها در شیشه دیگر قرار می گیرند. این یکی از ساده ترین انواع LCD و با بهترین نسبت کنتراست است. با این حال ، این نوع نمایش معمولاً برای کنترل هر بخش جداگانه به پین های زیادی نیاز دارد.

به طور کلی ، یک کنترل کننده راننده یک سیگنال ساعت موج مربعی را برای صفحه عقب و یک سیگنال ساعت را برای قسمت های صفحه جلویی با هم تامین می کند. هنگامی که ساعت پشت صفحه با ساعت قطعه در فاز است ، ولتاژ ریشه میانگین مربع (RMS) بین هر دو صفحه صفر است و بخش شفاف است. در غیر این صورت ، اگر ولتاژ RMS از آستانه LCD ON بیشتر باشد ، بخش تاریک می شود. شکل موج برای صفحه عقب ، بخش روشن و خاموش در شکل 2 نشان داده شده است. همانطور که در شکل مشاهده می شود ، بخش ON نسبت به سیگنال صفحه عقب خارج از فاز است. بخش خاموش در ارتباط با سیگنال صفحه عقب در فاز است. ولتاژ اعمال شده می تواند بین 3 تا 5 ولت برای نمایشگرهای کم هزینه و کم مصرف باشد.

سیگنال ساعت برای صفحه پشتی و بخش های LCD معمولاً در محدوده 30 تا 100 هرتز است ، حداقل فرکانس برای جلوگیری از اثر سوسو زدن بصری بر روی LCD. فرکانس های بالاتر برای کاهش مصرف برق سیستم کلی اجتناب می شود. سیستمی که از LCD و درایورها تشکیل شده است ، به ترتیب میکرو آمپر جریان کمی مصرف می کند. این آنها را برای برنامه های منبع تغذیه کم مصرف و منبع تغذیه باتری کاملاً مناسب می کند.

در بخشهای بعدی ، طراحی یک درایور استاتیک LCD با دستگاه GreenPAK که می تواند سیگنال ساعت عقب هواپیما و سیگنال ساعت جداگانه ساعت برای یک LCD تجاری را با جزئیات ارائه دهد.

مرحله 2: نمودار بلوک اولیه طراحی GreenPAK

بلوک دیاگرام که طرح GreenPAK را نشان می دهد در شکل 3 نشان داده شده است. بلوک های اصلی طراحی رابط I²C ، درایور بخش خروجی ، نوسان ساز داخلی و انتخاب کننده منبع ساعت عقب هواپیما هستند.

بلوک رابط I²C هر خروجی بخش جداگانه و منبع ساعت صفحه عقب LCD را کنترل می کند. بلوک رابط I²C تنها ورودی سیستم برای کنترل خروجی بخش است.

هنگامی که خط کنترل بخش داخلی (سطح بالا) تنظیم می شود ، بخش LCD مربوطه مات است. هنگامی که خط کنترل بخش داخلی بازنشانی می شود (سطح پایین) بخش LCD مربوطه شفاف است.

هر خط کنترل بخش داخلی به درایور خروجی متصل می شود. بلوک درایور بخش خروجی یک سیگنال ساعت درون فاز با رابطه با ساعت صفحه عقب برای بخش های شفاف تولید می کند. برای قسمت های تاریک ، این سیگنال در ارتباط با ساعت عقب هواپیما از مرحله خارج شده است.

منبع ساعت backplane با رابط I²C نیز انتخاب شده است. هنگامی که منبع ساعت داخلی backplane انتخاب می شود ، نوسان ساز داخلی روشن می شود. نوسان ساز داخلی فرکانس ساعت 48 هرتز تولید می کند. این سیگنال توسط بلوک درایور بخش خروجی مورد استفاده قرار می گیرد و به پین خروجی ساعت پشت صفحه (پین GreenPAK 20) خطاب می شود.

وقتی منبع ساعت خارجی صفحه عقب انتخاب می شود ، نوسان ساز داخلی خاموش می شود. مرجع درایور بخش خروجی ورودی ساعت خارجی صفحه عقب است (پین 2 GreenPAK). در این حالت ، پین خروجی ساعت عقب هواپیما می تواند به عنوان یک خط کنترل بخش اضافی ، بخش OUT15 استفاده شود.

بیش از یک دستگاه GreenPAK را می توان در همان خط I²C استفاده کرد. برای انجام این کار ، هر دستگاه باید با آدرس I²C متفاوتی برنامه ریزی شود. به این ترتیب می توان تعداد قطعات LCD رانده شده را افزایش داد. یک دستگاه طوری تنظیم شده است که منبع ساعت پشت هواپیما را تولید می کند ، 14 قسمت را هدایت می کند و سایر دستگاه ها از منبع ساعت ساعت خارجی هواپیما استفاده می کنند. هر دستگاه اضافی می تواند 15 بخش بیشتر را به این ترتیب هدایت کند. امکان اتصال حداکثر 16 دستگاه در یک خط I²C و کنترل 239 بخش LCD وجود دارد.

در این دستورالعمل ، این ایده برای کنترل 29 بخش از LCD با 2 دستگاه GreenPAK استفاده می شود. عملکرد pinout دستگاه در جدول 1 خلاصه شده است.

مرحله 3: طراحی مصرف فعلی

یکی از دغدغه های مهم در این طراحی مصرف فعلی است که باید تا حد ممکن کم باشد. جریان خاموش دستگاه GreenPAK 0.75 µA برای عملیات تغذیه 3.3 V و 1.12 µA برای عملیات تغذیه 5 V است. مصرف فعلی نوسان ساز داخلی به ترتیب برای تغذیه 3.3 ولت و 5 ولت 7.6 µA و 8.68 µA است. انتظار نمی رود که مصرف فعلی از تلفات سوئیچینگ افزایش قابل توجهی داشته باشد ، زیرا این طرح با فرکانس پایین ساعت کار می کند. حداکثر جریان برآورد شده برای این طرح هنگام روشن بودن نوسان ساز داخلی کمتر از 15 میکرو آمپر و هنگام خاموش شدن نوسان ساز داخلی 10 میکرو آمپر است. جریان اندازه گیری شده در هر دو حالت در بخش نتایج آزمون نشان داده شده است.

مرحله 4: شماتیک دستگاه GreenPAK

پروژه طراحی شده در نرم افزار GreenPAK در شکل 4 نشان داده شده است. این شماتیک با استفاده از نمودارهای بلوک های پایه به عنوان مرجع توصیف می شود.

مرحله 5: رابط I²C

بلوک رابط I²C به عنوان بلوک اصلی کنترل عملکرد دستگاه استفاده می شود. نمای نزدیک به اتصالات بلوک و ویژگی های پیکربندی شده در شکل 5 نشان داده شده است.

این بلوک به PIN 8 و PIN 9 متصل است که به ترتیب پین I²C SCL و SDA هستند. در داخل دستگاه ، بلوک I²C 8 ورودی مجازی ارائه می دهد. مقدار اولیه برای هر ورودی مجازی در پنجره ویژگی ها نشان داده شده است (شکل 5 را ببینید). ورودی های مجازی از OUT0 تا OUT6 به عنوان خطوط کنترل بخش استفاده می شود. این خطوط کنترلی مربوط به خروجی بخش 1 تا خروجی قطعه 7 است و به درایور خروجی قطعه متصل می شوند. ورودی مجازی OUT7 به عنوان کنترل خط انتخاب منبع ساعت پشت صفحه با نام خالص BCKP_SOURCE استفاده می شود. این شبکه توسط سایر بلوک ها در طراحی استفاده می شود. کد کنترل I²C با مقدار متفاوتی برای هر IC در پروژه پیکربندی شده است.

8 خط کنترل قطعه داخلی دیگر در خروجی Asinchronous State Machine (ASM) موجود است ، همانطور که در شکل 6 بالا نشان داده شده است. خط خروجی بخش 8 (SEG_OUT_8 در پنجره خواص) تا خط خروجی قطعه 15 (SEG_OUT_15) توسط خروجی ASM در حالت 0 کنترل می شود. در بلوک ASM هیچگونه تغییر حالت وجود ندارد ، همیشه در حالت 0 است. خروجی های ASM عبارتند از متصل به درایورهای خروجی بخش

درایورهای خروجی بخش ، سیگنال خروجی دستگاه را تولید می کنند.

مرحله 6: درایور بخش خروجی

درایور بخش خروجی در اصل یک جدول Lookup (LUT) است که به عنوان یک پورت منطقی XOR پیکربندی شده است. برای هر بخش خروجی ، باید یک پورت XOR متصل به خط کنترل قطعه و ساعت عقب هواپیما (BCKP_CLOCK) باشد. پورت XOR وظیفه تولید سیگنال درون فاز و خارج از فاز را به بخش خروجی دارد. هنگامی که خط کنترل بخش در سطح بالایی قرار دارد ، خروجی پورت XOR سیگنال ساعت عقب هواپیما را وارونه کرده و یک سیگنال خارج از فاز به پین قطعه تولید می کند. تفاوت ولتاژ بین صفحه LCD و بخش LCD ، در این حالت ، بخش LCD را به عنوان یک قسمت تاریک تنظیم می کند. هنگامی که خط کنترل قطعه در سطح پایینی قرار دارد ، خروجی پورت XOR از سیگنال ساعت عقب هواپیما پیروی می کند و سپس یک سیگنال درون فاز به پین قطعه تولید می کند. در این حالت هیچ ولتاژی بین صفحه پشتی LCD و قطعه اعمال نمی شود ، این قسمت در برابر نور شفاف است.

مرحله 7: نوسان ساز داخلی و کنترل منبع ساعت عقب

هنگامی که سیگنال BCKP_CLOCK از رابط I²C روی سطح بالا تنظیم می شود ، از نوسان ساز داخلی استفاده می شود. نمای نزدیک نمودار کنترل منبع ساعت در شکل 7 بالا نشان داده شده است.

نوسان ساز با فرکانس RC 25 کیلوهرتز پیکربندی شده است ، با بالاترین تقسیم کننده خروجی در نوسان ساز OUT0 (64/8). کل پیکربندی در پنجره خواص نشان داده شده در شکل 7 مشاهده می شود. به این ترتیب ، نوسان ساز داخلی فرکانس ساعت 48 هرتز را تولید می کند.

اسیلاتور فقط زمانی فعال می شود که سیگنال BCKP_SOURCE همراه با سیگنال POR در سطح بالایی باشد. این کنترل با اتصال این دو سیگنال به پورت NAND 4-L1 LUT انجام می شود. سپس خروجی NAND به ورودی پین کنترل نوسان ساز نوسان ساز متصل می شود.

سیگنال BCKP_SOURCE MUX ساخته شده با LUT 3-L10 را کنترل می کند. وقتی سیگنال BCKP_SOURCE در سطح پایینی باشد ، منبع ساعت پشت هواپیما از PIN2 می آید. هنگامی که این سیگنال در سطح بالایی قرار دارد ، منبع ساعت پشت هواپیما از نوسان ساز داخلی می آید.

مرحله 8: خروجی ساعت Backplane Clock یا بخش 15 خروجی کنترل پین

پین 20 در این طرح دارای عملکرد دوگانه است که بستگی به منبع ساعت انتخاب شده هواپیما دارد. عملکرد این پین با یک LUT 4 ورودی کنترل می شود ، همانطور که در شکل 8 نشان داده شده است. با یک LUT 4 بیتی ، می توان عملکرد پورت XOR را با MUX خروجی مرتبط کرد. وقتی سیگنال BCKP_SOURCE در سطح بالایی باشد ، خروجی LUT از ساعت نوسان ساز داخلی پیروی می کند. سپس پین 20 به عنوان خروجی ساعت پشت صفحه عمل می کند. وقتی سیگنال BCKP_SOURCE در سطح پایینی باشد ، خروجی LUT عملیات XOR بین SEG_OUT_15 ، از خروجی ASM و سیگنال ساعت عقب هواپیما خواهد بود. پیکربندی 4 بیتی LUT برای انجام این عملیات در شکل 8 نشان داده شده است.

مرحله 9: نمونه اولیه سیستم LCD

برای نشان دادن استفاده از راه حل طراحی GreenPAK ، یک نمونه اولیه سیستم LCD روی یک تخته نان مونتاژ شد. برای نمونه اولیه ، یک LCD استاتیک هفت قسمتی و 4 رقمی توسط دو دستگاه GreenPAK روی برد DIP هدایت می شود. یک دستگاه (IC1) از نوسان ساز داخلی برای هدایت صفحه LCD LCD استفاده می کند و دستگاه دیگر (IC2) از این سیگنال به عنوان مرجع ورودی صفحه عقب استفاده می کند. هر دو IC بر روی رابط I²C توسط میکروکنترلر STM32F103C8T6 (MCU) در حداقل برد توسعه کنترل می شوند.

شکل 9 شماتیک اتصالات بین دو IC GreenPAK ، صفحه LCD و برد MCU را نشان می دهد. در شماتیک ، دستگاه GreenPAK با مرجع U1 (IC1) رقم LCD یک و دو (LCD سمت چپ) را هدایت می کند. دستگاه GreenPAK با مرجع U2 (IC2) رقم LCD سه و چهار را به همراه بخش COL (سمت راست LCD) هدایت می کند. منبع تغذیه هر دو دستگاه از تنظیم کننده در برد توسعه میکروکنترلر تامین می شود. دو جهنده قابل جابجایی بین منبع تغذیه و پایه های VDD هر دستگاه GreenPAK برای اندازه گیری جریان با مولتی متر اضافه می شوند.

تصویری از نمونه اولیه مونتاژ شده در شکل 10 نشان داده شده است.

مرحله 10: دستورات I²C برای کنترل LCD

دو دستگاه GreenPAK بر روی breadboard با یک طراحی مشابه برنامه ریزی شده اند ، مگر با مقدار Control Byte. بایت کنترل IC1 0 است (آدرس I²C 0x00) ، در حالی که بایت کنترل I²C 1 است (آدرس I²C 0x10). ارتباطات بین بخش های صفحه نمایش و درایورهای دستگاه در جدول بالا خلاصه شده است.

اتصالات به این ترتیب انتخاب شدند تا یک طرح کلی واضح تر ایجاد شود و جمع آوری اتصالات ورق نان ساده شود.

کنترل خروجی بخش توسط دستورات نوشتن I²C به ورودی های مجازی I²C و رجیسترهای خروجی ASM انجام می شود. همانطور که در یادداشت برنامه AN-1090 Simple I²C IO Controllers with SLG46531V (به یادداشت برنامه AN-1090 Simple I²C IO Controllers with SLG46531V ، Dialog Semiconductor مراجعه کنید) ، دستور نوشتن I²C به شرح زیر است:

● شروع ؛

by کنترل بایت (بیت R/W 0 است) ؛

address آدرس کلمه ؛

● داده ها ؛

● بس کن

همه دستورات نوشتن I²C به آدرس Word 0xF4 (ورودی های مجازی I²C) و 0xD0 (خروجی ASM برای حالت 0) ساخته می شود. دستورات نوشتن در IC1 و کنترل رقم LCD 1 و 2 در جدول 3 خلاصه شده است. در نمایش توالی فرمان ، براکت باز "[" نشان دهنده سیگنال شروع ، و براکت نزدیک "]" نشان دهنده سیگنال توقف است.

دو بایت بالای بخش های LCD 1 و رقم 2 را با هم کنترل می کنند. در اینجا ، رویکرد استفاده از یک جدول جستجوی جداگانه (LUT) در نرم افزار برای هر رقم ، با در نظر گرفتن بخش ها در هر دو بایت است. مقادیر بایت جدول جستجو باید با استفاده از عملیات بیتی OR مخلوط شده و سپس به IC ارسال شود. جدول 4 مقدار Byte0 و Byte1 را برای هر مقدار عددی نشان می دهد که باید در هر رقم نمایش داده شود.

به عنوان مثال ، برای نوشتن در رقم 1 عدد 3 و در رقم 2 عدد 4 ، Byte0 0xBD (0x8D بیتی OR با 0xB0) و بایت 1 0x33 (0x30 بیتی OR با 0x03) است.

دستور نوشتن در IC2 و کنترل رقم 3 و 4 در جدول 5 شرح داده شده است.

منطق کنترلی رقم 3 و 4 مانند کنترل رقم 1 و 2 است. جدول 6 LUT این دو رقم را نشان می دهد.

تفاوت IC2 در بخش COL است. این بخش توسط Byte1 کنترل می شود. برای تنظیم این قسمت به صورت تاریک ، باید عملیات بیتی OR بین Byte1 و مقدار 0x40 انجام شود.

مرحله 11: دستورات I²C برای تست LCD

برای آزمایش LCD یک سیستم عامل به زبان C برای برد MCU ایجاد شد. این سیستم عامل دنباله ای از دستورات را به هر دو IC در صفحه نان ارسال می کند. کد منبع این سیستم عامل در قسمت ضمیمه قرار دارد. کل راه حل با استفاده از Atollic TrueStudio برای STM32 9.0.1 IDE توسعه داده شد.

ترتیب دستورات و مقادیر مربوطه که در صفحه نمایش نشان داده شده است در جدول 7 بالا خلاصه شده است.

مرحله 12: نتایج آزمایش

آزمایش نمونه اولیه شامل تأیید مقادیر نمایشگر پس از فرمان MCU و اندازه گیری سینک جاری با هر IC در حین کار است.

تصاویر LCD برای هر مقدار دستور در جدول 8 بالا نشان داده شده است.

سینک جاری هر دستگاه با مولتی متر در کمترین محدوده جریان 200 میکرو آمپر اندازه گیری شد. تصاویری از جریان اندازه گیری شده برای هر دستگاه ، در هنگام راه اندازی و عملکرد عادی ، در جدول 9 بالا نشان داده شده است.

نتیجه گیری و بحث نتایج

طراحی یک درایور LCD کم قدرت با دستگاه GreenPAK ارائه شد. این طرح به وضوح یکی از بزرگترین ویژگی های دستگاه های GreenPAK را نشان می دهد: جریان آرام آرام آنها. از آنجا که دستگاههای GreenPAK یک راه حل سخت افزاری هستند ، می توان در فرکانس پایین ، در این مورد ، 48 هرتز کار کرد. یک راه حل مبتنی بر MCU به فرکانس عملکرد بالاتری حتی در دوره های کوتاه مدت نیاز دارد و سپس قدرت بیشتری را به خود اختصاص می دهد. و با مقایسه دستگاه GreenPAK با CPLD (دستگاه منطقی قابل برنامه ریزی پیچیده) ، واضح است که معمولاً یک CPLD دارای جریان آرام بیش از 20 میکرو آمپر است.

جالب است بدانید که این طرح می تواند به راحتی برای تناسب بهتر در الزامات یک پروژه خاص ، اصلاح شود. یک مثال خوب ، بخش کنترل pinout است. می توان آنها را به سادگی تغییر داد تا برد مدار چاپی و توسعه نرم افزار به طور همزمان ساده شود. وقتی دستگاه با یک ASIC خارج از قفسه (مدار مجتمع خاص برنامه) مقایسه می شود ، این ویژگی جالب است.معمولاً ASIC ها طوری طراحی می شوند که در طیف وسیعی از برنامه ها مناسب باشند و یک نرم افزار اولیه نرم افزاری باید برای پیکربندی صحیح IC قبل از عملیات نوشته شود. یک دستگاه قابل تنظیم می تواند طوری طراحی شود که پس از روشن شدن آماده استفاده شود. به این ترتیب ، می توان زمان توسعه نرم افزار را برای پیکربندی اولیه IC کاهش داد.

کد منبع برنامه را می توانید در پیوست A مشاهده کنید.

توصیه شده:

شروع به کار با رابط سنسور I2C ؟؟ - رابط MMA8451 خود را با استفاده از ESP32s انجام دهید: 8 مرحله

شروع به کار با رابط سنسور I2C ؟؟ - رابط MMA8451 خود را با استفاده از ESP32s: در این آموزش ، با نحوه راه اندازی ، اتصال و دریافت دستگاه I2C (شتاب سنج) کار با کنترلر (Arduino ، ESP32 ، ESP8266 ، ESP12 NodeMCU) آشنا خواهید شد

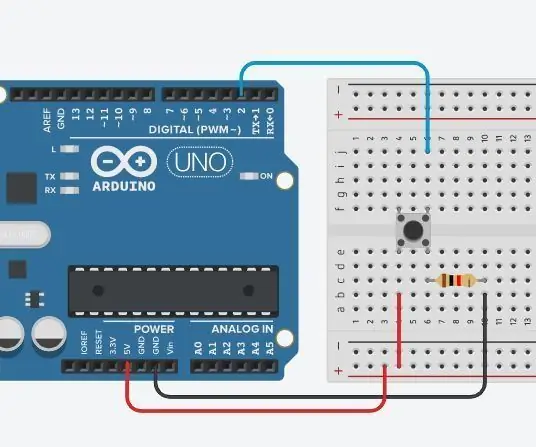

دکمه رابط رابط - مبانی آردوینو: 3 مرحله

دکمه رابط - مفاهیم اولیه آردوینو: دکمه فشاری قطعه ای است که هنگام فشار دادن آن دو نقطه را در یک مدار متصل می کند. هنگامی که دکمه فشاری باز است (بدون فشار) هیچ ارتباطی بین دو پایه دکمه فشاری وجود ندارد ، بنابراین پین به 5 متصل می شود. ولت (از طریق رسپی کشش

نحوه ساخت هواپیمای بدون سرنشین با استفاده از Arduino UNO - ساخت کوادکوپتر با استفاده از میکروکنترلر: 8 مرحله (همراه با تصاویر)

نحوه ساخت هواپیمای بدون سرنشین با استفاده از Arduino UNO | ساخت کوادکوپتر با استفاده از میکروکنترلر: مقدمه دیدن کانال یوتیوب من یک پهپاد یک ابزار (محصول) بسیار گران قیمت برای خرید است. در این پست من قصد دارم در مورد اینکه چگونه آن را با قیمت ارزان تهیه کنم بحث کنم؟ و چگونه می توانید چنین چیزی را با قیمت ارزان تهیه کنید … خوب در هند همه مواد (موتورها ، ESC ها

ساخت هدفون با درایور Beats Studio 2.0: 7 مرحله (همراه با تصاویر)

ساخت هدفون با درایور Beats Studio 2.0: من این هدفون را از 30 جزء با یک جفت درایور 40 میلی متری از Beats Studio 2.0 می سازم. مونتاژ هدفون از ابتدا کمابیش برای سرگرمی است. مانند دیگر پروژه های DIY هدفون من ، خوانندگان ممکن است برای ارزیابی کیفیت صدا مشکل داشته باشند

نحوه ساخت جعبه بلندگوی گیتار یا ساخت دو دستگاه برای استریو: 17 مرحله (همراه با تصاویر)

نحوه ساخت جعبه بلندگوی گیتار یا ساختن دو دستگاه برای استریو: من می خواستم یک بلندگوی گیتار جدید با آمپول لوله ای که می سازم همراه شود. بلندگو در مغازه من بیرون می ماند ، بنابراین لازم نیست چیز خاصی باشد. روکش تولکس ممکن است خیلی راحت آسیب ببیند ، بنابراین من بعد از یک ماسه سبک ، قسمت خارجی را با رنگ سیاه اسپری کردم